Data de publicação: 02/04/2019

O PRESIDENTE DO INSTITUTO NACIONAL DE METROLOGIA, NORMALIZAÇÃO E QUALIDADE INDUSTRIAL – INMETRO, no uso de suas atribuições, conferidas no § 3º do artigo 4º da Lei n.º 5.966, de 11 de dezembro de 1973, no inciso I do artigo 3º da Lei n.º 9.933, de 20 de dezembro de 1999, no inciso V do artigo 18 da Estrutura Regimental da Autarquia, aprovada pelo Decreto n.° 6.275, de 28 de novembro de 2007;

Considerando a alínea f do subitem 4.2 do Termo de Referência do Sistema Brasileiro de Avaliação da Conformidade, aprovado pela Resolução Conmetro n.º 04, de 02 de dezembro de 2002, que atribui ao Inmetro a competência para estabelecer as diretrizes e critérios para a atividade de avaliação da conformidade;

Considerando o Decreto n.º 96.044, de 18 de maio de 1988, que aprova o Regulamento para Transporte Rodoviário de Produtos Perigosos;

Considerando que o Inmetro ou entidade por ele acreditada, consoante o disposto no § 1º do artigo 4º, do Regulamento para o Transporte Rodoviário de Produtos Perigosos, deve atestar a adequação dos veículos e dos equipamentos rodoviários destinados ao transporte de produtos perigosos, nos termos dos seus regulamentos técnicos;

Considerando o disposto no inciso I do artigo 22 do Regulamento supramencionado referente à expedição, pelo Inmetro ou entidade por ele acreditada, do Certificado de Capacitação para o Transporte Rodoviário de Produtos Perigosos a Granel, atualmente denominado de Certificado de Inspeção para o Transporte de Produtos Perigosos – CIPP;

Considerando os artigos constantes do Capítulo IV do Regulamento antedito, que trata dos deveres, das obrigações e das responsabilidades dos fabricantes, dos contratantes, dos expedidores, dos destinatários, e dos transportadores que operam na área de produtos perigosos;

Considerando que os veículos e os equipamentos rodoviários, que transportam produtos perigosos, só podem trafegar após a comprovação de atendimento aos requisitos e condições de segurança estabelecidas no Código de Trânsito Brasileiro – CTB e nas Resoluções do Conselho Nacional de Trânsito – Contran;

Considerando a Portaria Inmetro n.º 457, de 22 de dezembro de 2008, que publicou o Regulamento Técnico da Qualidade 5 – Inspeção de Veículos Rodoviários Destinados ao Transporte de Produtos Perigosos;

Considerando a necessidade de aperfeiçoamento dos requisitos estabelecidos nos Regulamentos Técnicos da Qualidade da área de produtos perigosos e no “Glossário de Terminologias Técnicas Utilizadas nos RTQ para o Transporte de Produtos Perigosos”, publicados pela Portaria Inmetro n.º 197, de 03 de dezembro de 2004, resolve baixar as seguintes disposições:

Folha 02 da Portaria n.º 91, de 31 de março de 2009.

Art. 1º Aprovar a revisão dos Regulamentos Técnicos da Qualidade da área de produtos perigosos e do “Glossário de Terminologias Técnicas Utilizadas nos RTQ para o Transporte de Produtos Perigosos”, disponibilizados no sitio www.inmetro.gov.br ou no endereço abaixo:

Instituto Nacional de Metrologia, Normalização e Qualidade Industrial – Inmetro Divisão de Programas de Avaliação da Conformidade – Dipac

Rua Santa Alexandrina 416 – 8º andar – Rio Comprido 20261-232 Rio de Janeiro – RJ

Art. 2º Cientificar que a Consulta Pública que originou os Regulamentos e o Glossário ora aprovados foi divulgada pela Portaria Inmetro n.º 351, de 13 de setembro de 2007, publicada no Diário Oficial da União (DOU), de 15 de setembro de 2007, seção 01, página 61.

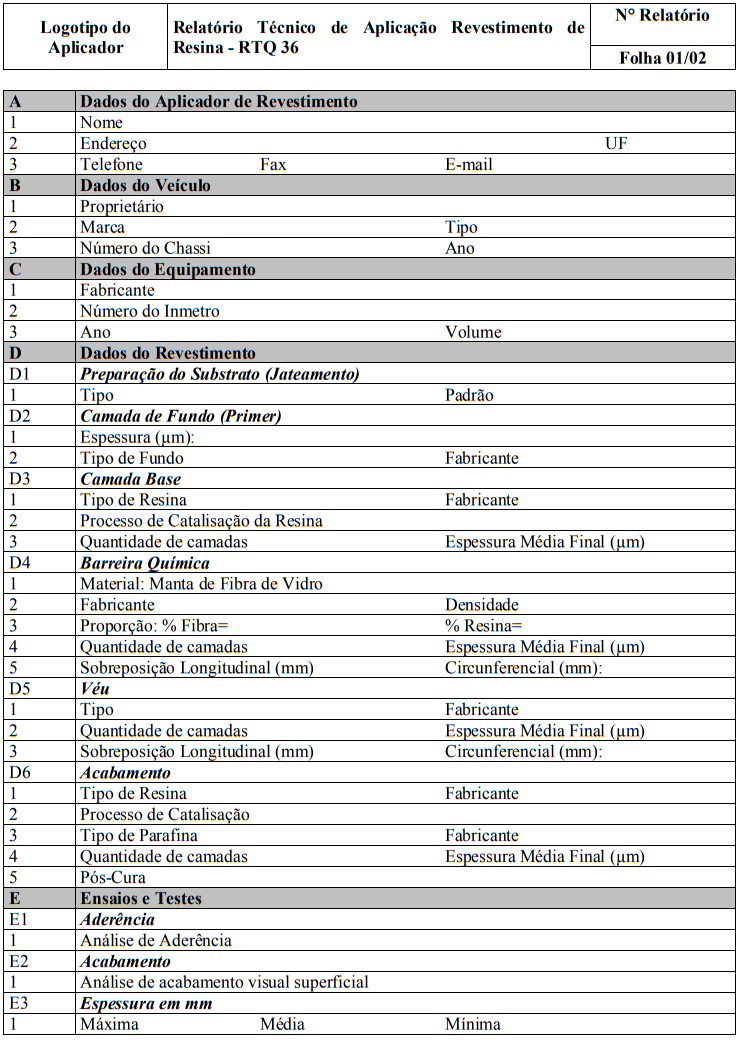

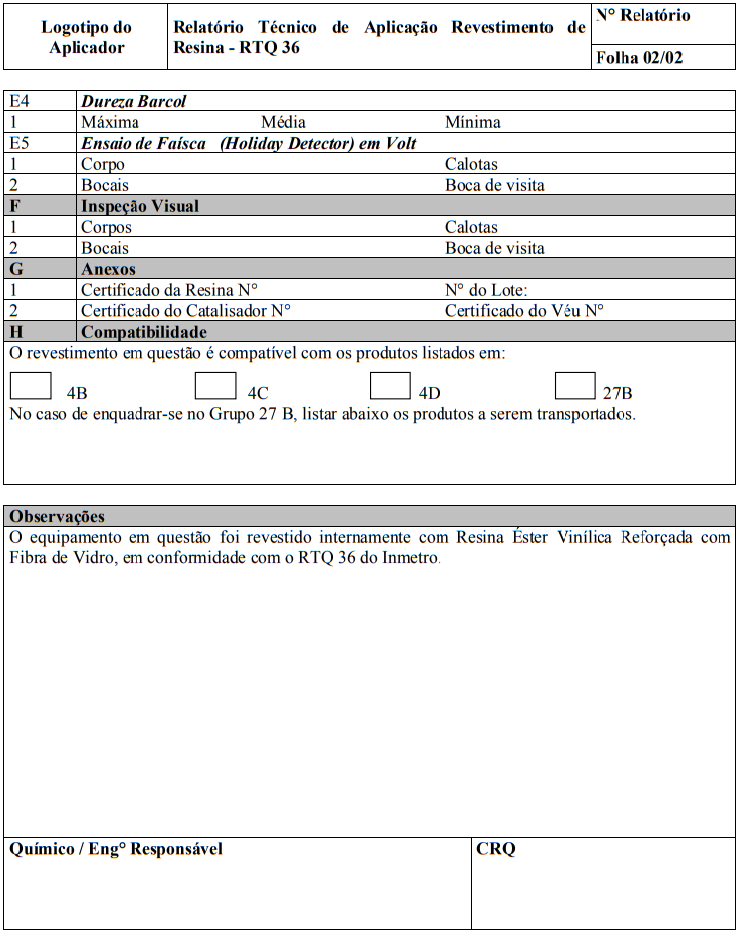

Art. 3º Determinar que, no prazo máximo de 06 (seis) meses a partir da data de publicação desta Portaria no DOU, os Organismos de Inspeção Acreditados (OIA) e os representantes da Rede Brasileira de Metrologia Legal e Qualidade (RBMLQ), que realizam inspeção em veículos e equipamentos rodoviários que transportam produtos perigosos, deverão observar os requisitos estabelecidos nos Regulamentos ora nominados e aprovados: “Inspeção Periódica de Equipamentos para o Transporte Rodoviário de Produtos Perigosos a Granel – Gás Cloro Liquefeito” (RTQ 1i), “Inspeção na Construção de Equipamentos para o Transporte Rodoviário de Produtos Perigosos a Granel – Gás Cloro Liquefeito” (RTQ 1c), “Inspeção Periódica de Equipamentos para o Transporte Rodoviário de Produtos a Granel – Grupos 3 e 27E” (RTQ 3i), “Inspeção na Construção de Equipamentos para o Transporte Rodoviário de Produtos Perigosos a Granel – Grupos 3 e 27E” (RTQ 3c), “Inspeção Periódica de Equipamentos para o Transporte Rodoviário de Produtos Perigosos a Granel – Grupos 6 e 27D” (RTQ 6i), “Inspeção na Construção de Equipamentos para o Transporte Rodoviário de Produtos Perigosos a Granel – Grupos 6 e 27D” (RTQ 6c), “Inspeção Periódica de Equipamentos com Pressão Máxima de Trabalho Admissível de 690 kPa para o Transporte Rodoviário de Produtos Perigosos a Granel – Líquidos” (RTQ 7i), “Inspeção na Construção de Equipamentos com Pressão Máxima de Trabalho Admissível de 690 kPa para o Transporte Rodoviário de Produtos Perigosos a Granel – Líquidos” (RTQ 7c), “Pára-choque Traseiro de Veículos Rodoviários para o Transporte de Produtos Perigosos – Construção, Ensaio e Instalação” (RTQ 32), “Inspeção de Revestimento Interno de Equipamentos para o Transporte Rodoviário de Produtos Perigosos a Granel – Aplicação e Periódica” (RTQ 36) e “Inspeção Periódica de Carroçarias de Veículos Rodoviários para o Transporte de Produtos Perigosos” (RTQ CAR).

Art. 4º Determinar que, no prazo máximo de 06 (seis) meses a partir da data de publicação desta Portaria no DOU, no preenchimento dos documentos técnicos, concernentes à inspeção de veículos e equipamentos rodoviários que transportam produtos perigosos, deverão ser utilizados os termos constantes no “Glossário de Terminologias Técnicas Utilizadas nos RTQ para o Transporte de Produtos Perigosos” ora aprovado.

Folha 03 da Portaria n.º 91, de 31 de março de 2009.

Art. 5º Determinar que, no prazo máximo de 12 (doze) meses a partir da data de publicação desta Portaria no DOU, as espessuras mínimas específicas referentes ao corpo dos tanques de carga construídos segundo os requisitos estabelecidos no RTQ 7c ora aprovado, deverão atender aos valores constantes nas tabelas do Department of Transportation – DOT.

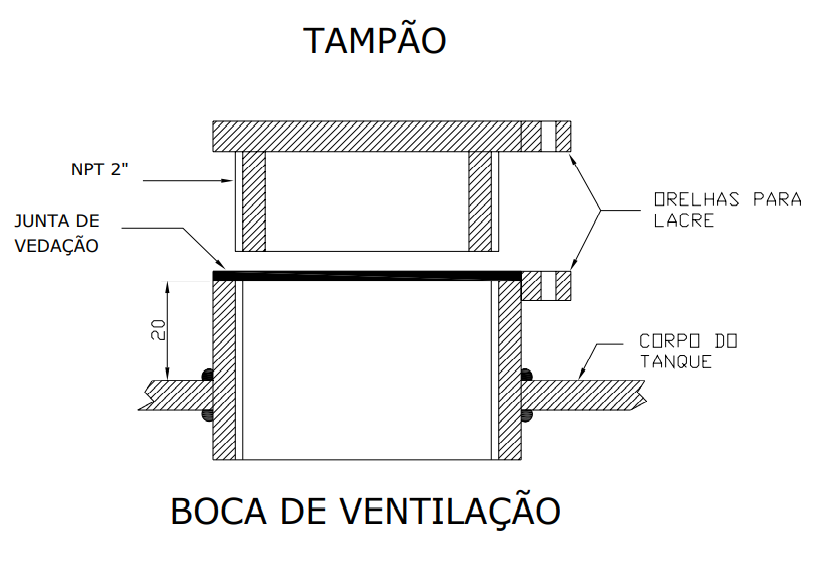

Art. 6º Determinar que, no prazo máximo de 06 (seis) meses a partir da publicação desta Portaria no DOU, todos os tanques de carga de compartimento único, em operação, que possuem mais de 03 (três) quebra-ondas e que transportam produtos perigosos dos grupos 2(A, B, C, D e E) e 7A, deverão possuir boca de ventilação com diâmetro de 50 (cinqüenta)mm, conforme estabelecido no RTQ 7c ora aprovado.

Art. 7º Determinar que a fiscalização do cumprimento das disposições contidas nesta Portaria, em todo o território nacional, estará a cargo do Inmetro e das entidades de direito público a ele vinculadas por convênio de delegação.

Parágrafo Único. A fiscalização observará os prazos estabelecidos nos artigos 3º, 4º, 5º e 6º desta Portaria.

Art. 8º Revogar, 06 (seis) meses após a data de publicação deste instrumento, a Portaria Inmetro n.º 197, de 03 de dezembro de 2004, e as demais disposições em contrário.

Art. 9º Esta Portaria entrará em vigor na data de sua publicação no DOU.

JOÃO ALZIRO HERZ DA JORNADA

1. Abaulamento

Deformação que altera a forma original do tanque, provocando concavidade ou convexidade.

2. Acessórios

Dispositivos apostos ao equipamento, podendo ou não entrar em contato direto com o produto a ser transportado pelo tanque de carga.

3. Ângulo de Saída

Maior ângulo entre o plano de apoio e um plano tangente aos arcos dos raios estáticos dos pneus (atrás do eixo veicular), de tal forma que nenhum ponto de qualquer elemento rigidamente fixado ao veículo, simultaneamente mais baixo e mais recuado, situado atrás do eixo veicular, esteja dentro desses 02 (dois) planos (NBR 11413 – TB-386).

4. Antepara

Fechamento estanque da seção transversal do tanque de carga dividindo o mesmo em compartimentos estanques.

5. Aterramento

Formado por interligação elétrica do tanque e seus implementos de modo a assegurar a descarga de eletricidade estática nos pontos de carga e descarga.

6. Avaria por Fogo

Deformação causada por fogo ou calor radiante e intenso.

7. Balanço Traseiro

Distância entre o plano vertical, passando pelo centro das rodas do eixo veicular mais afastado e o ponto mais recuado de qualquer parte rigidamente fixada no veículo (NBR 11413 – TB-386).

8. Banda de Rodagem

Parte do pneu que entra em contato com o solo, constituído de elastômeros, produtos têxteis e outros materiais, com determinada forma e desenho, a fim de permitir a aderência ao solo e resistência ao desgaste.

9. Barreira Química ou Liner

Camada do revestimento resistente ao meio químico e à abrasão.

10. Berço

Suporte estrutural, localizado em pontos pré-definidos, acoplado ao costado do tanque fazendo parte do sistema de fixação do tanque ao chassi.

11. Bebida Alcoólica

Bebida alcoólica é considerada como produto perigoso, quando for uma solução aquosa com concentração alcoólica acima de 24% em volume.

12. Bitrem

Designação dada a combinação de veículos de carga na formação de caminhão trator com 02 (dois) semi-reboques.

13. Boca de Visita ou Abertura de Inspeção

Abertura destinada a permitir o acesso ao interior do tanque, podendo também ser utilizada como conexão para enchimento.

14. Caçamba Intercambiável

Carroçaria móvel para carga, aberta convencional, contendo dispositivos para fixação desta ao chassi de veículo com mecanismo operacional.

15. Calota do Tanque de Carga

Fechamento estanque da seção transversal do tanque, nas extremidades do mesmo.

16. Camisa (Jaqueta)

Revestimento externo, cobertura, blindagem externa: é a camada que retém o material sólido termicamente isolante, localizado entre o corpo do tanque e a camisa ou revestimento.

17. Camada Base

Argamassa constituída de resina e cargas minerais balanceadas, com coeficiente de dilatação térmico equivalente ao do substrato.

18. Caminhonete

Veículo destinado ao transporte de carga com massa bruta total de até 3.500kg.

19. Camioneta

Veículo de uso misto destinado ao transporte de passageiros e carga no mesmo compartimento.

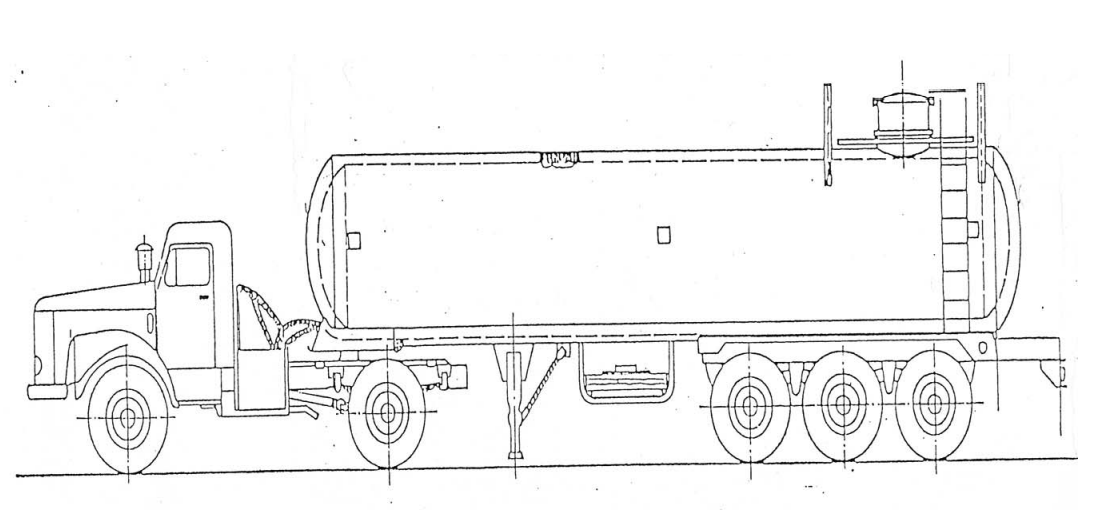

20. Caminhão Tanque

Veículo rodoviário automotor equipado com tanque de carga montado sobre chassi.

21. Caminhão Trator

Veículo rodoviário de tração, com no mínimo quatro rodas, construído e destinado a tracionar um semi-reboque ou eventualmente reboque.

22. Capacidade Geométrica

Volume total do tanque de carga destinado à distribuição e acondicionamento manuseio (volume cheio de água), expresso em litros.

23. Capacidade Útil

Quantidade do produto, correspondente a um percentual da capacidade geométrica, expressa em unidades de massa ou volume.

24. Capela (Abrigo)

Estrutura podendo ser metálica ou não, podendo ser de outro material como fibra de vidro, para proteção das válvulas, medidores de pressão e instrumentos, contra as intempéries.

25. Características Construtivas Estruturais do Equipamento

São consideradas características construtivas: materiais empregados, formas geométricas, comprimento, volume, diâmetro interno, número de compartimentos, tipo de calotas, número de bocas de visita, número de quebra-ondas, número de anéis de reforço, proteções contra tombamento, acessórios e outros.

26. Carcaça do Pneu

Estrutura resistente do pneu, constituída de uma ou mais camadas sobrepostas de lonas.

27. Carga Fracionada (Transporte)

Quando o produto tem embalagem própria, podendo ser transportado individualmente ou dividindo o espaço com outros produtos devidamente embalados em um compartimento fechado, podendo ser outra embalagem maior ou mesmo em um veículo rodoviário de carroçaria aberta ou fechada, tipo furgão.

28. Carga a Granel (Transporte)

Quando o produto é transportado sem qualquer embalagem, contido apenas pelo equipamento rodoviário de transporte, seja ele tanque de carga, conteiner-tanque ou caçamba.

29. Carroçaria

Parte do veículo rodoviário, destinada a acomodar o condutor, os passageiros ou as cargas. Em geral é ela que indica o serviço para o qual se destina o veículo.

30. Carroçaria para Cargas

Parte do veículo rodoviário, destinada a acomodar e transportar cargas.

31. Carroçaria Furgão (fechada / baú)

Carroçaria com compartimento de carga fixo, teto rígido e totalmente fechado, destinada ao transporte de cargas.

32. Carroçaria Plataforma (Aberta)

Carroçaria para carga, aberta convencional, com grade dianteira fixa e grades laterais e grade traseira escamoteáveis ou não.

33. Catalisador

Produtos utilizados como auxiliares no processo de aplicação da resina.

34. CIPP

Certificado de Inspeção para o Transporte de Produtos Perigosos do Inmetro que atesta o atendimento do veículo/equipamento rodoviário aos requisitos dos RTQ do Inmetro, para o transporte rodoviário de produtos perigosos.

35. Cinta de Fixação

Anéis compostos de várias camadas de fibras e resina que circundam o costado para fixação dos berços no tanque de carga fabricado em plástico reforçado com fibra de vidro.

36. Cinta de Reforço

Cinta que envolve todo o perímetro do costado do tanque de carga fabricado em plástico reforçado com fibra de vidro, para aumentar a resistência do costado. Pode ser construída de várias camadas de fibras ou ainda ser constituída de anéis metálicos ou de fibras, preenchidos internamente.

37. Cofre de Expansão

Parte superior do tanque destinada a receber as variações de volume, ocasionadas pelas variações de temperatura.

38. Compartimento

Espaço estanque em um tanque de carga, operando independentemente.

39. Conteiner -Tanque

Tanque de carga envolvido por uma estrutura metálica suporte padronizada conforme norma ISO, permitindo o manuseio e o transporte em qualquer modal, contendo dispositivos de canto para a fixação deste ao chassi porta-conteiner, para o modal terrestre.

40. Corpo de Prova

Fração do revestimento com iguais características construtivas e estruturais, aplicado sobre base metálica.

Fração do costado ou calotas de um equipamento, construído ou revestido, com iguais características construtivas e estruturais, para execução de ensaios ou servir de testemunho.

41. Corpo do Tanque de Carga

Superfície do tanque incluindo o costado, as calotas, quebra-ondas e anteparas.

42. Costado do Tanque de Carga

Superfície do tanque excluindo as calotas (extremidades), quebra-ondas e anteparas.

43. Chassi

Parte do veículo rodoviário, constituída de componentes necessários ao seu deslocamento, e que suporta a carroçaria (NBR 5533 – TB-11 Parte VII).

44. CI

Certificado de Inspeção do Inmetro que atesta o atendimento do veículo rodoviário aos requisitos dos RTQ do Inmetro da área da segurança veicular.

45. Densidade de Enchimento (Em Massa)

Relação percentual entre a massa do produto e o da água que o tanque de carga pode transportar com a máxima capacidade geométrica nas condições de pressão a 18°C.

46. Densidade de Enchimento (Em Volume)

Percentagem em volume líquido a ser transportado em relação à máxima capacidade geométrica do tanque de carga.

47. Descontaminação

Processos de limpeza e de remoção de contaminantes, realizados nos equipamentos para transporte de produtos perigosos, proporcionando, de forma segura, o acesso de pessoas a estes para a realização dos serviços de inspeção periódica para capacitação, manutenção, reparo, reforma e verificação metrológica

48. Dispositivo de Alívio de Pressão

Constitui-se dos elementos destinados a impedir que a pressão interna do equipamento não ultrapasse os valores estipulados em normas tais como: válvulas de segurança, discos de ruptura, tampas valvuladas e válvulas de vácuo-pressão.

49. Dispositivo de Aquecimento

Qualquer aparato utilizado interna ou externamente em um equipamento de transporte, com o objetivo de aquecer o produto contido no interior do equipamento.

50. Dispositivo de Canto ou Dispositivo de Fixação

Mecanismo para interligar veículo porta-conteiner com o conteiner (podendo ser baú ou tanque), através de trava, pino ou encaixe de acoplamento.

51. Dispositivos de Fixação

Elementos estruturais que tornam o tanque de carga solidário ao chassi ou aos truques, sem permitir qualquer tipo de movimento podendo ser chamados de grampos.

52. Dispositivos Operacionais

Dispositivos mecânicos, pneumáticos, elétricos ou eletrônicos destinados ao acionamento e controle das operações do tanque de carga nas operações de carga e descarga.

53. Dispositivos de Segurança

Acessórios que minimizam os riscos em acidentes na operação do tanque de carga e em acidentes de trânsito, tais como: válvula de alívio, discos de ruptura, seção frágil em tubulação, aterramento, e outros.

54. Dolly

Veículo rebocado por meio de articulação, apoiado ou não sobre a unidade de tração do semi- reboque, e destinado a aliviar a carga sobre a unidade de tração, facilitando o deslocamento desta.

55. Domo

Componente para proteção mecânica da boca de visita e dos instrumentos circundantes, contra choque de objetos estranhos, tombamento e acidentes, podendo ou não possuir tampa de fechamento.

56. Eixo Auxiliar (3º Eixo)

Eixo veicular adaptado em veículo rodoviário, mediante reforço do chassi ou da plataforma da carroçaria, com a finalidade de proporcionar elevação de sua capacidade de carga.

57. Elementos de Apoio e Fixação

Elementos de apoio e fixação do tanque de carga ao chassi do veículo e ou da suspensão ou ao dispositivo de tração, podendo ser através de grampos, coxins, solda e outros meios. Ou ainda, elementos mecânicos que unem o equipamento com o chassi do veículo rodoviário. Podem ser rígidos, tipo grampo U ou semi-flexíveis, compostos de molas ou elastômeros.

58. Empalme

Chapa de reforço soldada ao corpo do tanque, para afixar um acessório ou elementos estruturais.

59. Ensaio de Estanqueidade

Ensaio que, utilizando ar comprimido e água, submete ao equipamento rodoviário a uma pressão interna efetiva não inferior a 25% da pressão máxima de trabalho admissível.

60. Equipamento Rodoviário

Conjunto formado pelo tanque de carga com seu sistema portante e dispositivos operacionais.

61. Equipamento Aprovado

Equipamento que após ser submetido à inspeção, satisfaz aos requisitos estabelecidos nos RTQ do Inmetro.

62. Equipamento Condenado

Equipamento que após ser submetido à inspeção, não satisfaz aos requisitos estabelecidos nos RTQ do Inmetro, não possui condições operacionais e é irrecuperável.

63. Equipamento Reprovado

Equipamento que após ser submetido à inspeção, não satisfaz aos requisitos estabelecidos nos RTQ do Inmetro, podendo ou não ser recuperado.

64. Equipamento Rodoviário para Gás Criogênico

Equipamento rodoviário que transporta gás criogênico, sendo composto de dois tanques, que denominamos: tanque interno, o qual entra em contato com o produto transportado e o tanque externo que envolve o tanque interno. Entre os dois há uma camada de material sólido de isolante térmico e vácuo, com a função de manter a temperatura interna até -228 °C. Esse equipamento não possui boca de visita, portanto para efetuar uma inspeção interna é necessário fazer cortes no tanque externo.

65. Espessura mínima admissível de projeto

É a mínima espessura requerida para o costado, calotas, quebra-ondas e anteparas para atender as especificações de transporte.

A espessura mínima de projeto é o maior valor dentre os seguintes:

a) valor mínimo obtido por cálculo;

b) valor mínimo constante nas exigências específicas do respectivo RTQ.

A espessura mínima de projeto é a espessura que deve ser mantida por toda vida útil do tanque de carga.

66. Flancos do Pneu

Parte do pneu compreendida entre os limites da banda de rodagem e os talões.

67. Freios de Emergência – Manete

Elementos que permitem reduzir a velocidade do veículo ou pará-lo em caso de falha do sistema de freio de serviço.

68. Freio de Estacionamento

Elementos que permitem manter o veículo estacionado, mesmo numa superfície inclinada, e particularmente na ausência do condutor.

69. Freio Hidráulico

Sistema de freio que atua nas sapatas de freio, através de ação de um cilindro hidráulico. A pressão do líquido de freio gerado mecanicamente pode ser ampliada através de servo acionador.

70. Freio Pneumático

Sistema de freio a ar comprimido gerado por um compressor e controlado por uma válvula reguladora de pressão, que aplica força na sapata de freio através da ação de um came “S” ou prisma acoplado à câmara de freio de serviço (cuíca).

71. Freio de Serviço

Todos os elementos que permitem reduzir a velocidade do veículo ou pará-lo durante o acionamento normal.

72. “G” – Força

Massa total do tanque de carga cheio com o produto a ser transportado, mais a massa de seus dispositivos operacionais, acessórios e implementos.

73. Gás Criogênico

Fluído com ponto de ebulição menor que -153 ºC sob condições de pressão de 1 (uma) atmosfera, e que tenha sido liquefeito por refrigeração.

74. Guarda Lateral, Guarda Traseira, Malhal, Sobre Guarda, Tampa Traseira

Guardas que compõem a carroçaria aberta.

75. Inertização

Substituição do gás remanescente, no interior do tanque, por nitrogênio, pelo processo de eliminação do gás remanescente e introdução de nitrogênio gasoso, até a porcentagem mínima de 97% de nitrogênio. A verificação da condição de inertização deve ser feita pela medição do percentual de oxigênio remanescente no interior do tanque, que deve ser menor que 3%, com medidores percentuais de oxigênio.

76. Inspeção

Ação de verificar, de observar, de examinar as prescrições que devem ser atendidas conforme um documento técnico preestabelecido, podendo ser incluído ensaios por instrumentos.

77. Integridade Estrutural

Capacidade intrínseca do equipamento de resistir aos esforços mecânicos normais de serviço e esforços extras devido ao método de carga ou descarga e aos esforços dinâmicos introduzidos pela via.

78. Isolamento Térmico

Material sólido termicamente isolante, que reveste o corpo do tanque de carga, externamente, dificultando a troca de energia térmica do produto transportado com meio ambiente externo.

79. Jaqueta

Ver definição de camisa (item 16).

80. Limpeza Interna do Equipamento (Tanque de Carga)

Ausência total de materiais sólidos estranhos, líquidos, gases e vapores no interior do tanque de carga.

81. Longarina

Elemento estrutural principal do quadro do chassi ou da carroçaria posicionado longitudinalmente no veículo (NBR 11412 – TB-385).

82. Lona de Pneu

Camada de fios de aço, poliamida (nylon), viscose (rayon) ou outros materiais, impregnados com elastômero, com as quais é constituída a carcaça do pneu.

83. Mossa

Deformação que altera a forma original do tanque, provocando concavidade.

84. OIA (OIC)

Organismo de Inspeção Acreditado (credenciado) pelo Inmetro (OIA-PP e OIA-SV), com competência técnica e idoneidade para assumir a responsabilidade da execução de serviços de inspeção.

85. OIVA

Organismo de Inspeção Veicular Acreditado pelo Inmetro, com competência técnica e idoneidade para assumir a responsabilidade da execução de serviços de inspeção (RTQ 5).

86. Órgão Delegado do Inmetro (RBMLQ-I)

Entidade nacional pública conveniada ao Inmetro, para executar a fiscalização e a inspeção de veículos e equipamentos rodoviários que transportam produtos perigosos, bem como para realizar a verificação metrológica de tanques rodoviários para transporte de combustíveis líquidos.

87. Pára-Barro

Protetor flexível instalado atrás das rodas do veículo rodoviário, destinado a impedir o arremessamento de barro, pedra, água e outros, provenientes da pista de rolamento.

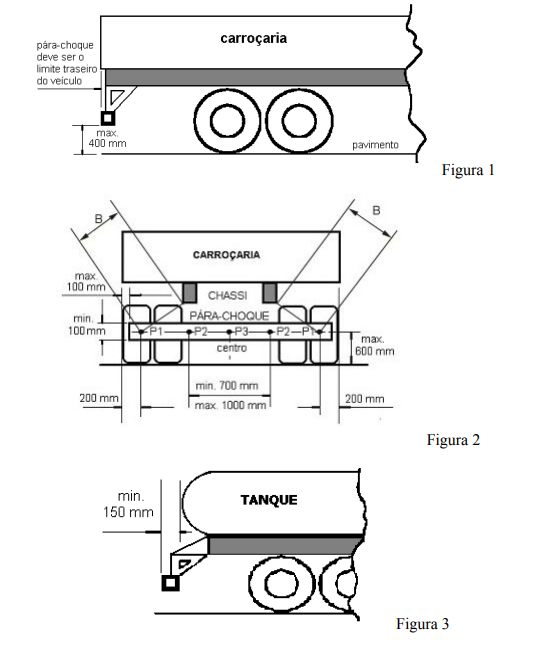

88. Pára-Choque Traseiro

Dispositivo de proteção constituído de uma travessa, suportes e elementos de fixação para montagem, fixados à longarina do chassi do veículo rodoviário, destinado a reduzir os danos causados a este e a um outro veículo rodoviário que venha a colidir com a parte traseira do primeiro.

89. Suportes do Pára-Choque

Componentes do pára-choque que sustentam a fixação da travessa do mesmo.

90. Travessa do Pára-Choque

Barra transversal (na posição horizontal) a qual tem a função de receber e de absorver todo e qualquer impacto traseiro.

91. Pára-Choque Traseiro Escamoteável

O mesmo que pára-choque traseiro, porém equipado com sistema de articulação que permite a variação da posição da travessa do pára-choque traseiro, girando no sentido anti-horário (na vista lateral esquerda, do lado do condutor do veículo, do pára-choque) ou contrário à marcha do veículo, quando este se desloca para frente, em situação transitória, devendo voltar a posição de trabalho (na vertical) assim que um obstáculo ou uma depressão do plano de apoio das rodas do veículo for transposto.

92. Pára-Lama

Componente destinado a impedir que a lama, pedras e demais detritos, lançados por pneus quando o veículo rodoviário estiver em movimento, atinjam outras partes do mesmo, como também outros veículos ou pessoas que estejam nas proximidades.

93. Massa em Ordem de Marcha (Peso)

Massa do veículo a seco (item 94) mais a massa dos seguintes elementos:

- líquido de arrefecimento;

- combustível (reservatório abastecido, no mínimo, com 90% da capacidade especificada pelo fabricante);

- roda(s) sobressalente(s);

- extintor(es) de incêndio(s);

- jogo de peças de reposição normalmente fornecida pelo fabricante;

- calços de roda;

- jogo de ferramentas (NBR 6070 – TB-159).

94. Massa do Veículo a Seco (Peso)

Massa do veículo com carroçaria e dotado com todos os equipamentos elétricos e auxiliares, necessários para funcionamento do veículo.

Adicionalmente podem se incluídos os seguintes elementos:

- paredes laterais fixas ou removíveis;

- toldo com armação completa;

- parede traseira;

- dispositivo basculante mecânico ou hidráulico completo, com líquidos e caçamba;

- dispositivo de acoplamento (quinta roda ou outro);

- equipamentos fixos necessários ao funcionamento (NBR 6070 – TB-159).

95. Massa Total Máximo Indicado (Peso)

Massa indicada pelo fabricante do veículo, para condições específicas de operação, baseada em considerações sobre resistência dos materiais, capacidade de carga dos pneus, etc. (NBR 6070 – TB- 159).

96. Placas de Identificação e de Inspeção

Placas do Inmetro que devem ser afixadas no suporte porta-placas do equipamento rodoviário e carroçaria após a aprovação da inspeção realizada pelo OIA-PP ou Órgão Delegado do Inmetro, a placa de identificação é de caráter permanente e a placa de inspeção deve ser renovada a cada inspeção periódica realizada e aprovada.

97. Pneu

Componente da rodagem constituído de elastômero, produtos têxteis, aço e outros materiais que, quando numa roda do veículo e contendo fluído(s) sob pressão, transmitem tração devido à sua aderência ao solo, sustenta elasticamente a massa do veículo e resiste à pressão provocada pela reação do solo.

98. Pneu Reformado

Pneu usado que passou por um processo de substituição da sua banda de rodagem residual a fim de permitir uma sobrevida (NM 224:2000).

99. Poço ou Calha

Parte que se projeta do fundo do tanque destinado a facilitar a drenagem e ou o descarregamento completo do mesmo.

100. Poço de Construção

Parte que se projeta para o interior do tanque com abertura somente do lado externo, destinado à fixação de instrumentos que não podem entrar em contato com o produto a ser transportado.

101. Ponto de Aterramento

Pontos sobressalentes, soldados através de empalmes, localizados na parte externa do costado do equipamento rodoviário, para a realização da descarga elétrica estática, provocada durante o carregamento e o descarregamento do produto no equipamento.

102. Pressão de Ensaio

Pressão medida no topo do equipamento (tanque de carga), quando este está sendo submetido a um ensaio de pressão, e deve ser no mínimo 1,5 vez a pressão de projeto do equipamento.

103. Pressão do Projeto

Pressão específica para calcular e determinar as espessuras mínimas das chapas do corpo do tanque e das características de seus dispositivos operacionais.

104. Pressão de Trabalho

Pressão efetiva de operação do equipamento.

105. Pressão Máxima de Trabalho Admissível (PMTA)

Máxima pressão manométrica admissível no equipamento, estando este na posição de operação para uma determinada temperatura. Esta pressão é determinada nos cálculos efetuados para cada elemento do equipamento, utilizando-se somente as espessuras normais, excluindo-se as margens para corrosão e os acréscimos de espessura requerida para outras cargas. A PMTA é utilizada para regulagem dos dispositivos de alívio de pressão. A pressão do projeto pode ser usada em lugar da PMTA, em todos os casos onde não forem efetuados os cálculos acima referidos, para determinação do valor da PMTA.

106. Produtos Perigosos

Produtos que, dados às suas características, possam oferecer, quando em manuseio e transporte, riscos à saúde, à propriedade e ao meio ambiente.

107. Quadro do Chassi

Armação metálica composta ou não de longarinas e travessas que suporta a carroçaria e a maioria dos componentes do chassi (NBR 5533 – TB-11 parte VII).

108. Quebra-Ondas

Chapa colocada no sentido transversal do tanque de carga, sem dividi-lo em compartimentos estanques.

109. Reboque Tanque

Veículo com tanque de carga sem meio próprio de tração ou propulsão, monobloco ou montado sobre chassi e construído de tal forma que sua massa repouse sobre seus próprios eixos, tracionado por caminhão trator.

110. Recipiente Transportável (NBR 8460)

Recipiente com capacidade de até 500 litros, que pode ser transportado manualmente ou por qualquer outro meio.

111. Relatório de Inspeção

Documento emitido pelo OIA-PP, pelo OIVA ou pelo Órgão Delegado do Inmetro que contém o registro dos resultados das inspeções e/ou ensaios executados durante a inspeção.

112. Reforma

Quando o equipamento rodoviário (tanque de carga) passa por um processo que altera as suas características construtivas do projeto inicial/original, como dimensional (aumentando ou diminuindo sua capacidade volumétrica), número de quebra ondas, número de bocas de visita, e outras.

113. Registro de Não-Conformidade (RNC)

Formulário do Inmetro a ser preenchido, anotando o não atendimento das especificações ao RTQ aplicável, durante e após a inspeção do equipamento (tanque de carga) ou do veículo rodoviário que transporta produto perigoso.

114. Reservatório do Combustível

Recipiente resistente capaz de armazenar o combustível do veículo rodoviário de tração.

115. Revestimento Externo

Revestimento externo, cobertura ou blindagem externa. Camada que retém o material sólido termicamente isolante, e que se localiza entre o corpo do tanque e a camisa ou revestimento externo.

116. Revestimento Interno

Camada de material fisicamente e quimicamente resistente, com o propósito de isolar o contato direto entre o produto contido no tanque de carga rodoviário e o seu substrato.

117. Reparos

Toda área onde houver aplicação de material, destinado a recuperar parte avariada, defeituosa do equipamento rodoviário (tanque de carga) ou do revestimento interno ou externo do equipamento.

Intervenção no equipamento em que haja a necessidade de serviços de recuperação de avarias causadas por choques, impactos, capotamentos e substituição de partes ou peças do equipamento ou do revestimento interno/externo, quando houver.

118. Roda

Elemento de revolução do sistema de rodagem composto de aro e elemento central da roda. O aro e o elemento central da roda podem ser uma peça única ou um conjunto permanente fixado ou desmontável.

119. Seção Frágil

Área de uma seção transversal de tubulação menor que a área nominal da seção transversal do tubo, que em caso de acidente será a área de primeiro rompimento, a qual absorverá a energia resultante do acidente mantendo assim a válvula de fundo intacta.

120. Sela

Tipo de suporte do tanque que envolve um arco do perímetro, em geral de 120º.

121. Semi-Reboque-Tanque

Veículo com tanque de carga sem meio próprio de tração ou propulsão, com seu sistema portante, monobloco ou montado sobre chassi independente, tracionado ou rebocado por caminhão trator, parte de sua massa distribuída sobre o veículo propulsor.

122. Sistema para Alívio de Pressão e Vácuo

Formado por todos os dispositivos fixos no tanque; válvulas, discos de ruptura ou elementos fusíveis, para assegurar a manutenção de uma pressão compatível com a resistência estrutural do tanque.

123. Sistema para Carga / Descarga

Sistema formado por válvulas, tubulações, engates e demais implementos para transferir o produto transportado da unidade móvel para a unidade estacionária e vice-versa.

124. Sistema Portante

Formado por chassi, suspensão, plataforma ou qualquer dispositivo mecânico que torne o tanque de carga, solidário ao seu veículo rodoviário portante.

125. Sobrejunta em Tanque de carga PRFV

Sobreposição de camadas, feita com fibras de vidro e resina, com a finalidade de reforçar locais onde são afixados dispositivos operacionais, como: bocas, válvulas, instrumentos e outros, bem como em áreas que venham a sofrer reparos.

126. Substrato

Superfície do metal na qual é aplicado um jateamento e posteriormente é aplicado um revestimento.

127. Talão

Parte do pneu, feito de fios de aço enrolados e recobertos com lonas e elastômeros, com forma tal que se assente no aro da roda, permitindo a sua união com o pneu.

128. Tanque Comboio

Equipamento instalado sobre a carroçaria do caminhão, utilizado na distribuição de combustível e lubrificantes para máquinas e veículos.

129. Tanque de Carga

Recipiente fechado sob pressão (pressurizado) ou não, isolado termicamente ou não, com estrutura, proteção e acessórios, construídos e destinados a acondicionar e transportar produtos a granel no estado líquido ou gasoso.

130. Tanque de carga dedicado

Destinado a transportar somente um determinado produto perigoso ou um grupo específico de produtos perigosos.

131. Tanque de Carga Isolado

Aquele que já foi aprovado na sua fabricação segundo seu respectivo RTQ, mas não está completo, faltando a fixação ao chassi. Depois é transportado para um outro local, diferente da fábrica, onde será afixado a um chassi de veículo rodoviário.

132. Tanque Compartimentado

Tanque de carga constituído de vários compartimentos, construídos independentemente uns dos outros.

133. Tanque em PRFV

Tanque fabricado em plástico reforçado com fibra de vidro.

134. TDT

Temperatura de distorção térmica da resina termofixa, em ºC.

135. Unidade de Carga

Equipamento constituído por um ou mais tanques de carga, compartimentados ou não, montado sobre o veículo, e podendo ser parte integrante deste.

136. Utilitário

Veículo de uso misto caracterizado pela versatilidade do seu uso, inclusive fora de estrada.

137. Veículo Articulado

Combinação de veículos acoplados, sendo um deles automotor.

138. Veículo Automotor

Todo veículo a motor de propulsão que circule por seus próprios meios, e que serve normalmente para o transporte viário de pessoas e coisas ou para a tração viária de veículos utilizados para o transporte de pessoas e produtos.

139. Veículo de Carga

Veículo destinado ao transporte de carga, podendo transportar 02 (dois) passageiros, exceto o condutor.

140. Veículo Conjugado

Combinação de veículos, sendo o primeiro um veículo automotor e os demais rebocados ou equipamentos de trabalho agrícola, construção, terraplanagem ou pavimentação.

141. Veículo Misto

Veículo automotor destinado ao transporte simultâneo de carga e passageiro.

142. Veículo Rodoviário

Veículo terrestre destinado a transitar normalmente em vias públicas.

143. Veículo Rodoviário Combinado

Veículo rodoviário constituído da combinação de um veículo rodoviário automotor e um veículo rodoviário rebocado.

144. Válvula de Fecho Rápido

Aquela que possui acionamento automático ou manual, cujo fechamento seja efetivado no máximo em 30 segundos, em velocidade e condições normais de operação.

145. Válvula de Vácuo e Pressão

Válvula que além do alívio de pressão funciona como proteção quando do surgimento de vácuo (depressão) no tanque de carga.

146. Volume Gasoso

Volume ou espaço vazio, do tanque de carga, que deve ser considerado em função da expansão do líquido a ser transportado, correspondente a até 20% da capacidade geométrica, devido às condições de transporte, devendo ser observados: o tráfego, gradiente de temperatura e percurso.

1. OBJETIVO

Estabelecer os critérios para o programa de avaliação da conformidade para a inspeção periódica dos equipamentos utilizados no transporte rodoviário de gás cloro liquefeito – grupo 1, construídos em aço carbono, em atendimento ao Decreto n.º 96.044/88, visando aumentar o nível de segurança desses equipamentos.

2. DOCUMENTOS COMPLEMENTARES

| Decreto n.º 96.044/88 | Aprova o regulamento para o transporte rodoviário de produtos perigosos |

| RTQ | Instrução para preenchimento de registros |

| RTQ 1c | Inspeção na construção de equipamentos para o transporte rodoviário de produtos perigosos a granel – gás cloro liquefeito |

| RTQ | Registro de descontaminador de equipamentos para transporte de produtos perigosos |

| NIT-DIOIS-004 | Critérios específicos para a acreditação de organismos de inspeção na área de veículos e equipamentos que transportam produtos perigosos |

| ABNT NBR 7500 | Identificação para o transporte terrestre, manuseio, movimentação e armazenamento de produtos |

| The Chlorine Institute | The chlorine manual |

| The Chlorine Institute | Pamphlet 49 |

| Code of Federal Regulations – Department of Transportation on – DOT | Title 49, vol. 2 |

Glossário de terminologias técnicas utilizadas nos RTQ para o transporte rodoviário de produtos perigosos.

3. DEFINIÇÕES

Para fins deste Regulamento Técnico da Qualidade são adotadas as definições constantes no Glossário de Terminologias Técnicas utilizadas nos RTQ para o Transporte Rodoviário de Produtos Perigosos.

4. SIGLAS

CIPP: Certificado de Inspeção para o Transporte de Produtos Perigosos

EPI: Equipamento de Proteção Individual

END: Ensaios Não Destrutivos

Inmetro: Instituto Nacional de Metrologia, Normalização e Qualidade Industrial

LI: Local de Inspeção

OIA-PP: Organismo de Inspeção Acreditado-Produtos Perigosos

RTQ: Regulamento Técnico da Qualidade

5. CONDIÇÕES GERAIS

5.1 O OIA-PP (OIC) deve dispor de pessoal qualificado, infra-estrutura, instrumentos de medição, equipamentos, dispositivos e EPI, conforme relação descrita no Anexo A, aplicáveis às inspeções de equipamentos destinados ao transporte rodoviário de produtos perigosos. Os instrumentos de medição devem estar calibrados, quando aplicável, na validade das suas calibrações e rastreados aos padrões do Inmetro ou organismo internacional reconhecido, exceto nos casos em que não haja esta possibilidade.

5.2 Para cada equipamento a ser inspecionado, o OIA-PP (OIC) define o inspetor que, inicialmente confere a identificação do equipamento, conforme: documentação do equipamento, CIPP, chapa de identificação do equipamento (na qual contém o número do Inmetro), placa do fabricante do equipamento, placas de identificação e de inspeção do Inmetro, afixadas no suporte porta-placas. Inexistindo as placas de identificação e de inspeção, ou somente uma delas, a inspeção não deve ser realizada, exceto quando for inspeção na construção, cabendo ao proprietário rastrear o equipamento para identificação do seu número junto ao Inmetro e as placas com os OIA-PP (OIC).

5.2.1 Para equipamentos em uso, quando não houver a chapa de identificação do equipamento, esta deve ser providenciada e soldada, em todo o seu perímetro, junto ao primeiro berço de apoio do equipamento ou na ausência do berço afixar na longarina do seu chassi, na parte dianteira e do lado do condutor do veículo. (ver o RTQ 1c – Chapa de Identificação do Equipamento)

Nota: Em alguns casos a chapa de identificação do equipamento pode estar soldada junto à proteção contra tombamento do domo, na parte superior. (só para o RTQ 1c)

5.2.2 Para a inspeção do equipamento, no caso de reforma ou reparo, além do documento de descontaminação, deve ser apresentado o livro de registros (data book) deste equipamento, o qual foi elaborado e preparado durante a construção do mesmo, contendo, no mínimo, os dados técnicos relacionados abaixo:

a) folha de especificação do equipamento;

b) especificação dos materiais e acessórios usados;

c) certificados de ensaio efetuados com os materiais;

d) certificados dos ensaios com acessórios, instrumentos e válvulas, com indicação do procedimento usado;

e) certificado de qualificação para procedimentos de projeto e ensaios, quando aplicável;

f) relatório da inspeção para liberação do equipamento;

g) exames, ensaios e relatórios de END, quando aplicável.

5.2.3 A placa do fabricante e as placas de identificação e de inspeção do Inmetro, não devem estar distanciadas uma das outras mais que 10cm, e localizadas na parte dianteira do equipamento do lado do condutor do veículo e abaixo do eixo longitudinal médio do equipamento. Todas devem ser afixadas em um suporte porta-placas, projetado e dimensionado pelo fabricante do equipamento.

5.3 Antes de iniciar a inspeção, o CIPP deve ser apresentado e recolhido pelo inspetor, devendo ser anexado ao relatório de inspeção, exceto quando for primeira inspeção.

5.4 O inspetor deve possuir e utilizar os EPI, conforme descritos no Anexo A.

5.5 Para a realização da inspeção, o equipamento instalado no próprio veículo ou em veículo combinado, deve estar vazio, limpo (lavado) e descontaminado. A via original do certificado de descontaminação deve ser apresentada antes da inspeção e ser anexada ao relatório de inspeção.

Nota: O certificado de descontaminação deve ser emitido por descontaminador registrado no Inmetro (RTQ – Registro de Descontaminador de Equipamentos para Transporte de Produtos Perigosos).

5.6 Antes de executar qualquer reparo ou reforma de um equipamento, o seu proprietário deve notificar e solicitar acompanhamento de inspeção a um OIA-PP (OIC).

Nota: Antes de iniciar o serviço a empresa reparadora ou reformadora do equipamento deve apresentar um procedimento de reparo ou reforma ao OIA-PP, que deverá ser avaliado.

5.7 Nos casos em que o equipamento for submetido a reparo ou reforma, o inspetor do OIA-PP deve acompanhar o processo, desde o seu início até a sua conclusão, conforme os requisitos estabelecidos neste RTQ e no RTQ 1c.

5.7.1 Não são permitidos reparos no corpo do equipamento, através de sobreposições de chapas.

5.7.2 As características construtivas estruturais do equipamento devem atender ao disposto no RTQ 1c, e serem mantidas durante toda sua vida útil.

5.8 O porta-placas, quando existir, deve estar em condições que permita a adequada fixação das placas (rótulo de risco e painel de segurança), conforme a norma ABNT NBR 7500.

5.9 Não é permitido o transporte de toras de madeira, cilindros e outros, sobre o equipamento.

5.10 Só é permitida a instalação de dispositivos operacionais que se projetam além da superfície na metade superior do equipamento, desde que devidamente protegido e com aprovação do OIA-PP.

5.11 Os prazos de validade da inspeção, em função do tempo de construção do equipamento, e a classificação dos grupos de produtos perigosos, estão estabelecidos na lista de grupos de produtos perigosos do Inmetro.

5.11.1 O prazo da inspeção pode ser reduzido, caso sejam evidenciadas irregularidades no equipamento ou perda de espessura por taxa de corrosão acentuada, por critérios técnicos prescritos neste RTQ ou no RTQ 1c.

5.12 O equipamento que sofrer acidente ou avaria por fogo, independentemente da extensão dos danos, ou qualquer tipo de reparo ou modificação estrutural e dimensional deve ser retirado imediatamente de circulação, para os devidos reparos e posterior inspeção. Quando o equipamento for transferido de um chassi para outro ou removido e reposicionado no mesmo chassi, o mesmo deve ser novamente inspecionado. O CIPP, nestes casos, deve ser recolhido e cancelado.

5.13 O equipamento que em fiscalização rodoviária apresentar irregularidades que comprometam a segurança, deve ter o CIPP apreendido, perdendo o mesmo a sua validade. Depois de corrigidas as irregularidades, o equipamento deve ser inspecionado para que seja emitido um novo CIPP.

5.14 As irregularidades constatadas na inspeção devem ser devidamente corrigidas e o equipamento deve ser submetido a reinspeção para que o CIPP seja emitido.

5.15 O OIA-PP (OIC) deve realizar o registro fotográfico do equipamento, em todas as inspeções, como também na realização de reparos e reformas, de forma que permita quando posicionado no LI, a visualização da traseira do equipamento, com uma das laterais do mesmo, evidenciando claramente: o código temporal, a placa de licença, a identificação da data (dia / mês / ano) da realização da inspeção, o nome do OIA-PP (OIC), o seu número de acreditação, o número de identificação do LI e a tampa da boca de visita aberta, quando esta for visível.

5.15.1 Os registros fotográficos devem ser feitos com câmara fotográfica analógica e as suas fotografias devem ser ampliadas em tamanho contato (index) ou em outro tamanho ou gravadas em CD ou DVD, e apresentadas ao Inmetro nas auditorias ou quando solicitadas. Os filmes fotográficos devem ser codificados, guardados e preservados em local adequado, conforme procedimento específico do OIA-PP (OIC). As fotografias podem ser coloridas ou em preto e branco.

5.15.2 Regra para utilização do código temporal

O código temporal é baseado nos resultados da Loteria Federal do Brasil, através das extrações realizadas aos sábados.

O número utilizado é aquele que coincide, na mesma ordem, com os últimos algarismos dos cinco primeiros prêmios da extração da Loteria Federal do Brasil, iniciando-se no primeiro prêmio e terminando no último, conforme o exemplo a seguir:

Resultado do sorteio da loteria de sábado: 1º (64.126), 2º (13.020), 3º (40.591), 4º (23.086) e 5º (12.379). O código temporal deste exemplo é 60.169 que deve ser utilizado no período imediato ao sábado (de segunda-feira a sábado).

Nota: Não havendo extração da Loteria Federal do Brasil, em qualquer sábado, o código temporal utilizado deve ser aquele do último sorteio, até a sua regularização.

5.16 O OIA-PP (OIC) deve realizar a impressão de 02 (dois) decalques do número do chassi do equipamento, e no caso da aprovação da inspeção, os decalques devem ser colados nas 1ª e 2ª vias do CIPP, de acordo com o RTQ – Instrução para Preenchimento de Registros de Inspeção da Área de Produtos Perigosos.

5.17 A inspeção do equipamento deve ser realizada em LI, conforme a norma NIT-DIOIS-004.

5.18 É obrigatória a utilização de acessórios certificados no âmbito do SBAC, quando aplicável.

5.18.1 Entende-se por acessórios: válvula, tampa, quinta-roda, pino-rei, e outros.

5.19 A inspeção não deve ser realizada quando:

a) não forem apresentados os documentos necessários mencionados neste RTQ;

b) o equipamento não for rastreado, conforme item 5.2;

c) o equipamento não estiver devidamente limpo e descontaminado;

d) o equipamento não atender às condições exigidas.

5.20 A critério do Inmetro, o fabricante ou proprietário do equipamento deve prestar informações sobre a execução de reparos ou reformas do mesmo, de qualquer natureza.

5.21 O responsável pelo equipamento pode acompanhar a inspeção sem prejuízo da mesma.

6. EXECUÇÃO DA INSPEÇÃO

6.1 Inspeção externa

6.1.1 Superfície

Identificar, posicionar e quantificar as ocorrências na superfície do corpo do tanque (costado e calotas), inclusive reparos.

Deve ser verificada a montagem do equipamento no chassi, devendo ser observada sua integridade, trincas nos materiais e cordões de solda, empenos e corrosão. A pintura do chassi do veículo não deve apresentar empolamento, trincas, cortes, escavações e abaulamentos. A ancoragem do equipamento, fixação por parafusos, deve estar de acordo com o especificado no projeto.

Trincas, mossas, cortes, escavações, abaulamentos e quaisquer irregularidades superficiais devem ser avaliadas pelo inspetor e, se estiverem em desacordo com o item 6.2.2, devem ser reparadas.

6.1.2 Sistema de aterramento

O equipamento e os demais dispositivos operacionais nele fixados devem dispor de sistema para descarga da eletricidade estática acumulada.

6.1.3 Superfície pintada

Identificar o estado de conservação da superfície.

6.1.4 Revestimento externo

Inspecionar visualmente o revestimento externo (isolamento térmico) avaliando estado da pintura, amassamento.

Em caso de suspeita de degradação do isolamento o inspetor pode solicitar remoção parcial ou total do revestimento.

6.2 Inspeção interna

6.2.1 Corrosão

Deve-se verificar o grau de corrosão:

a) quanto à natureza: generalizada, dispersa ou localizada;

b) quanto à forma: alveolar, uniforme ou pit;

c) quanto à intensidade: desprezível, leve, média ou severa.

Os resultados devem ser anotados no relatório de inspeção.

6.2.2 Mossa

6.2.2.1 Mossa afastada mais de 100mm do eixo da solda mais próxima

Na existência de mossa afastada mais de 100mm do eixo de uma solda, o equipamento deve ser reprovado quando:

a) a profundidade da mossa for maior que 12,9mm;

b)se a diferença entre o maior e o menor diâmetro medido na seção da mossa for superior a 1% do diâmetro nominal do equipamento.

Nota: Quando a mossa for de pequena extensão, com diâmetro de até 7,9mm, pode ser aceita, desde que sua profundidade não exceda a 10% de sua maior dimensão.

6.2.2.2 Mossa dentro do perímetro de 100mm do eixo de uma solda

Quando a mossa estiver dentro do perímetro de 100mm do eixo de uma solda e profundidade inferior a 6,3mm, o equipamento pode ser aprovado. Caso contrário deve ser reprovado.

Quanto à mossa for localizada na área de operação e assentamento do equipamento nas longarinas ou berços de apoio do chassi (área portante), a mesma não deve ser aceita.

6.2.3 Corte, cavidade ou escavação

Quando o corte, cavidade ou escavação for maior que 75mm de comprimento e sua profundidade exceder a 3 mm, o equipamento deve ser reprovado.

6.2.4 Abaulamento

Quando houver abaulamento e a diferença entre o maior e o menor diâmetro, medido na seção do abaulamento, for superior a 1% do diâmetro nominal do equipamento, o mesmo deve ser reprovado.

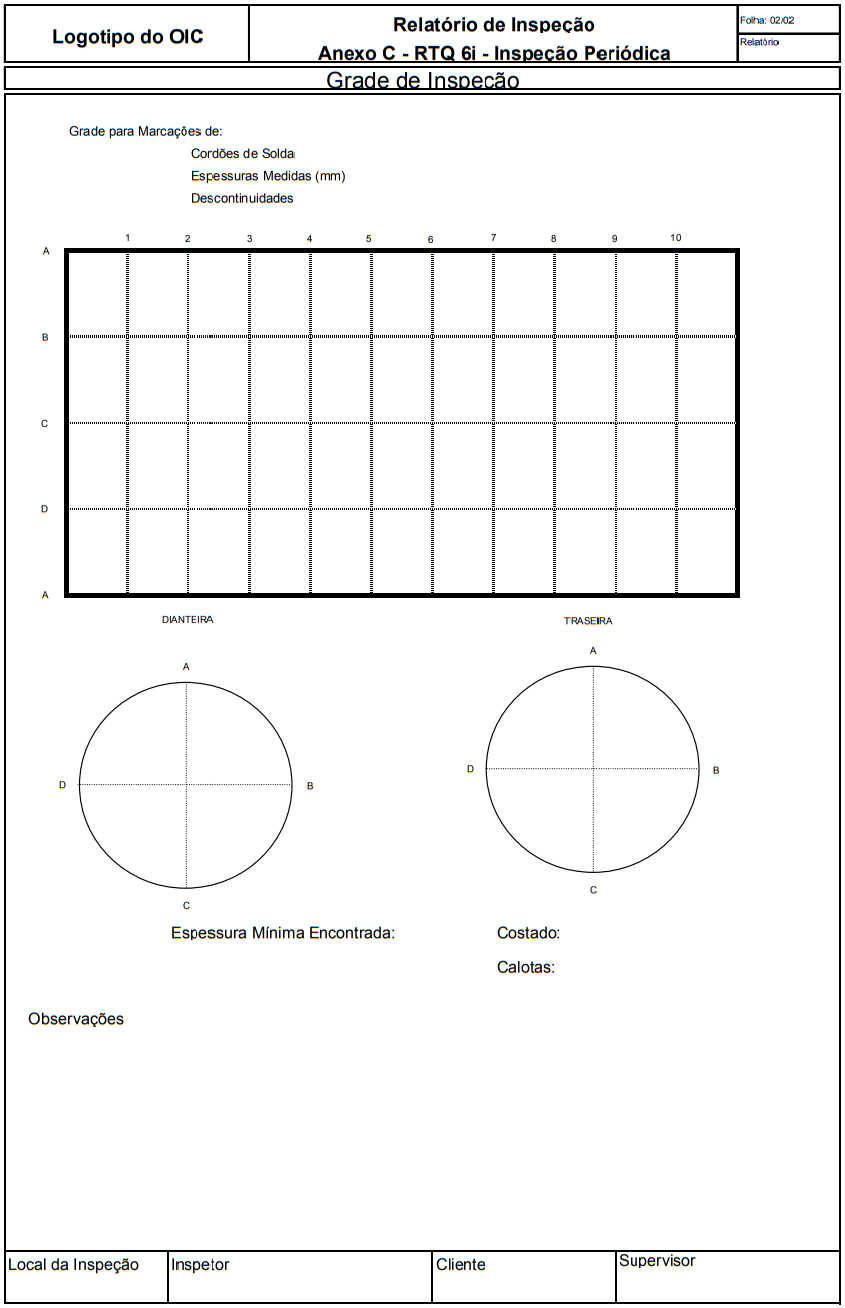

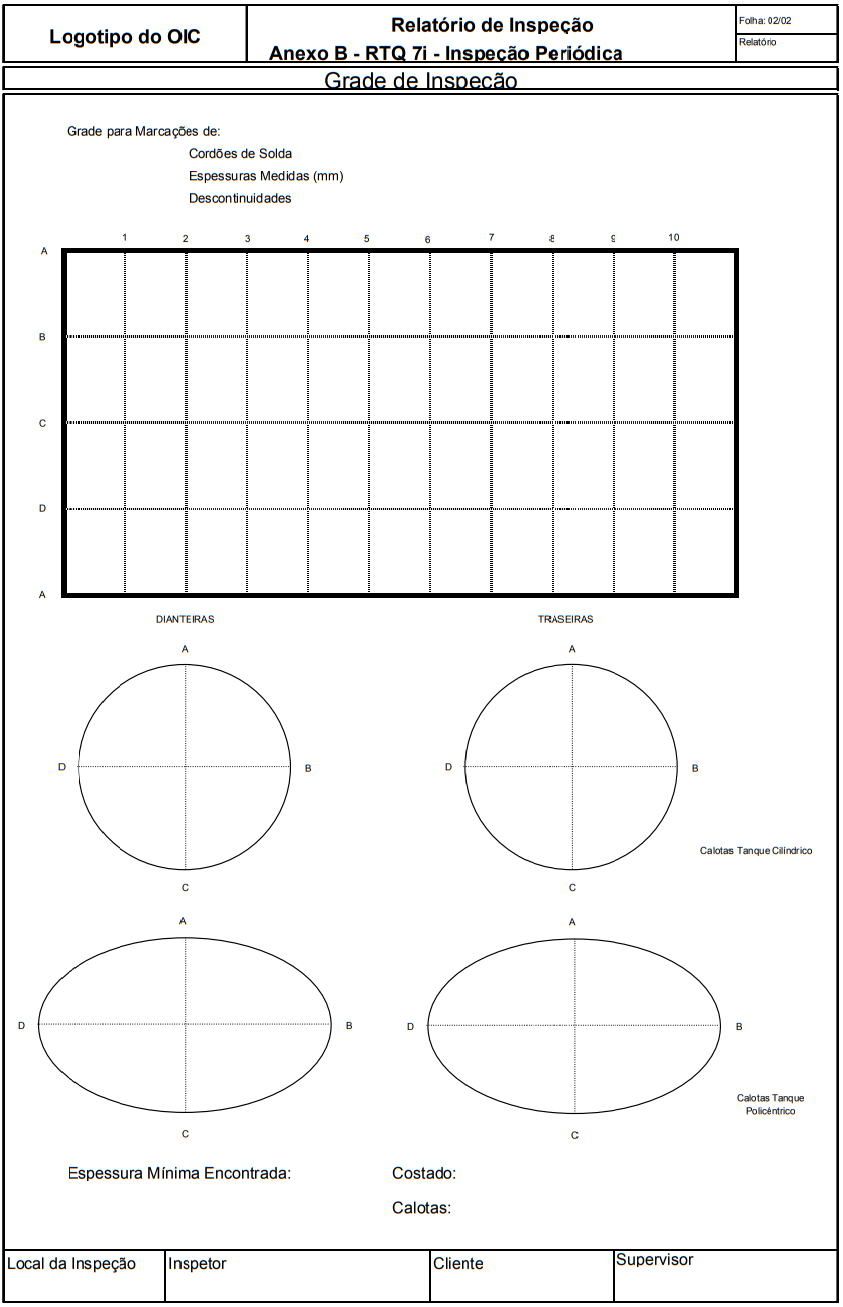

Nota: Toda mossa, corte, cavidade, escavação e abaulamento deve ter sua localização registrada em uma grade de distribuição anexa ao relatório de inspeção de tal forma que seja fácil sua identificação.

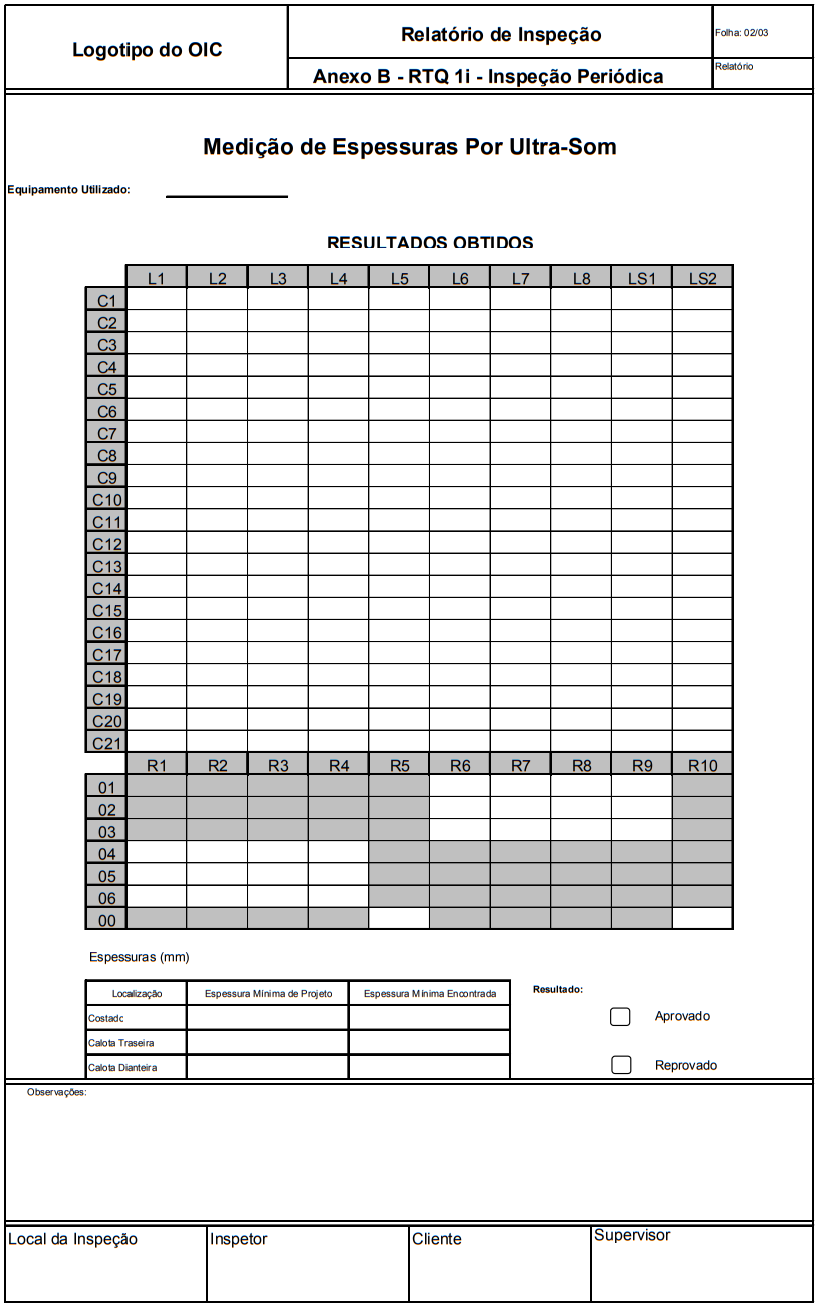

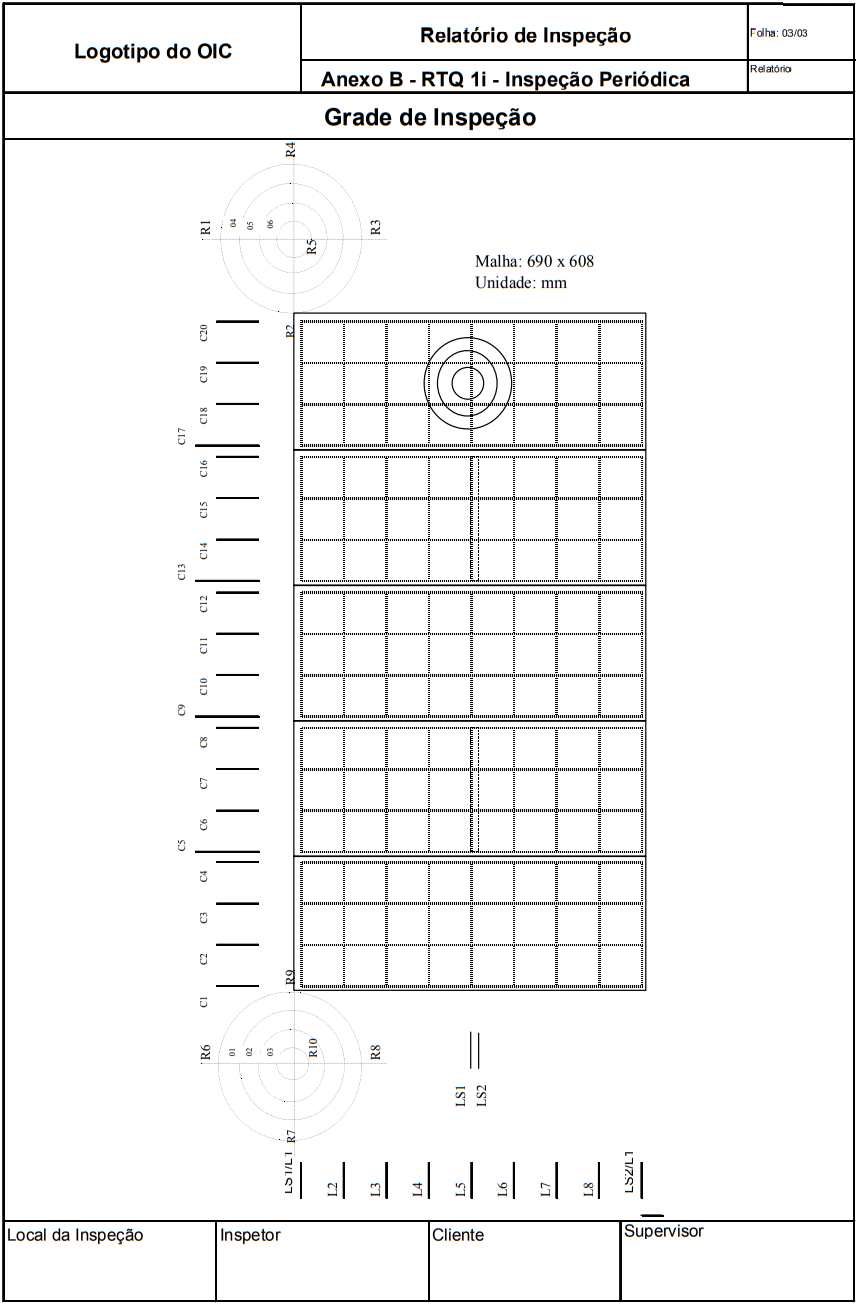

6.3 Medição da espessura

6.3.1 A medição de espessura do corpo do tanque deve ser efetuada por equipamento de medição de espessura por ultra-som, no costado, nas calotas e na tampa da boca de visita do equipamento.

A espessura mínima remanescente das calotas e costado para aprovação do equipamento é de 12,8mm.

A espessura mínima remanescente para a tampa da boca de visita é de 50mm, medida na sua parte central, abaixo desta espessura a tampa deve ser substituída por outra.

6.3.2 Em caso de corrosão localizada ou dispersa, a espessura remanescente da parede da área corroída não pode ser inferior a 9,6mm. No caso de corrosão uniforme generalizada em todo o equipamento, a espessura da parede não pode ser inferior a mínima especificada no item 6.3.1.

Nota: Os pontos que foram medidos devem constar em uma grade de distribuição.

6.3.3 Inspecionar sempre o ressalto dos flanges das bocas de visita e das demais conexões a que se tem acesso, além do encaixe das juntas nos flanges dos pescoços do equipamento. A espessura mínima do flange em sua parte central não pode ser inferior a 50mm.

6.4 Domo protetor de válvulas

O domo protetor das válvulas deve estar em perfeitas condições, bem como a sua fixação.

6.5 Ensaio hidrostático

O equipamento deve ser ensaiado hidrostaticamente com pressão de 2,4MPa, durante 60 minutos, não devendo apresentar qualquer vazamento. O ensaio deve ser realizado utilizando-se no mínimo 02 (dois) medidores de pressão devidamente calibrados.

6.6 Válvulas

6.6.1 Válvulas angulares devem ser desmontadas e submetidas à manutenção a cada inspeção periódica, conforme os requisitos estabelecidos pelo The Chlorine Institute.

6.6.2 Todas as válvulas que entram em contato com o gás cloro liquefeito devem atender as especificações do The Chlorine Institute.

6.6.3 As válvulas angulares e de segurança devem ser ensaiadas em bancada própria, conforme os requisitos estabelecidos pelo The Chlorine Institute.

6.6.4 Na válvula de excesso de fluxo devem ser verificadas as condições da esfera, em atendimento ao prescrito no The Chlorine Institute – Pamphlet 49.

7. RESULTADO DA INSPEÇÃO

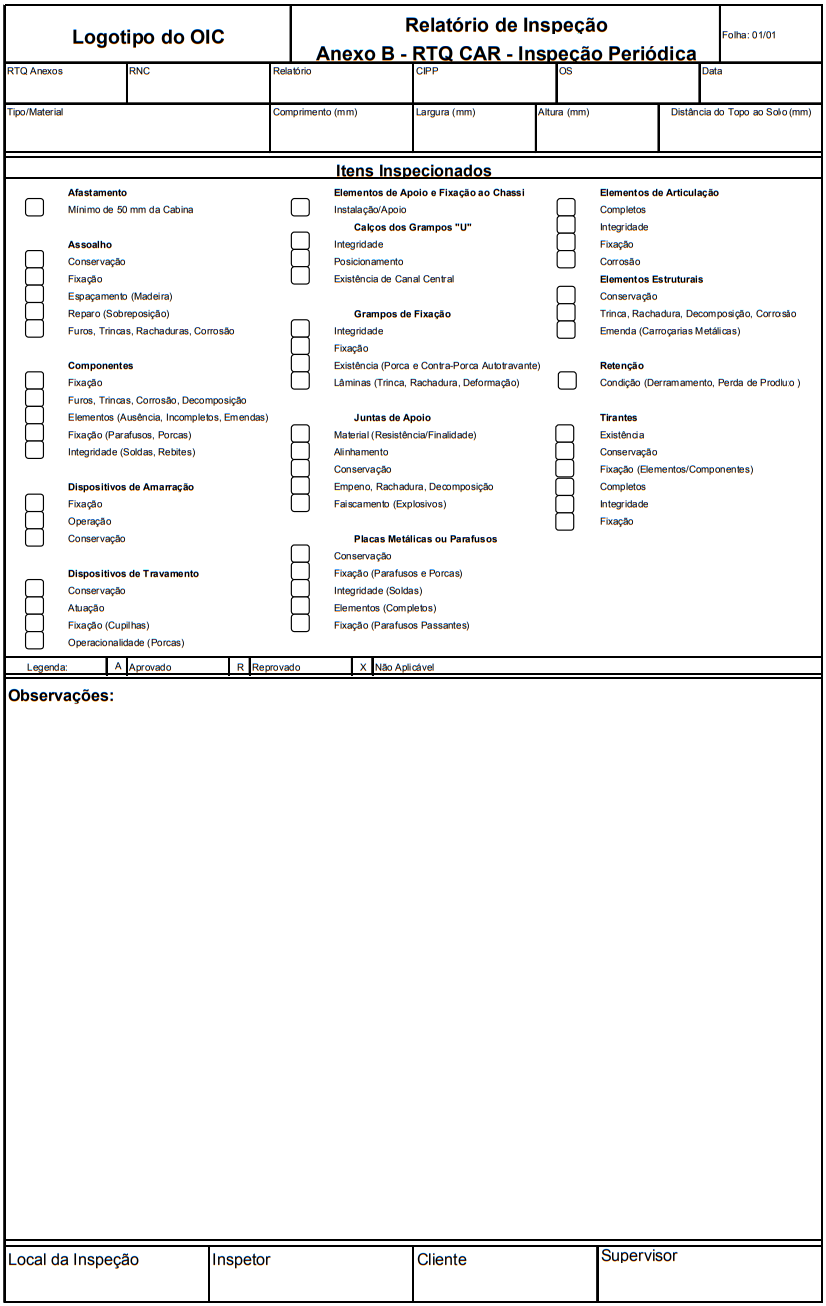

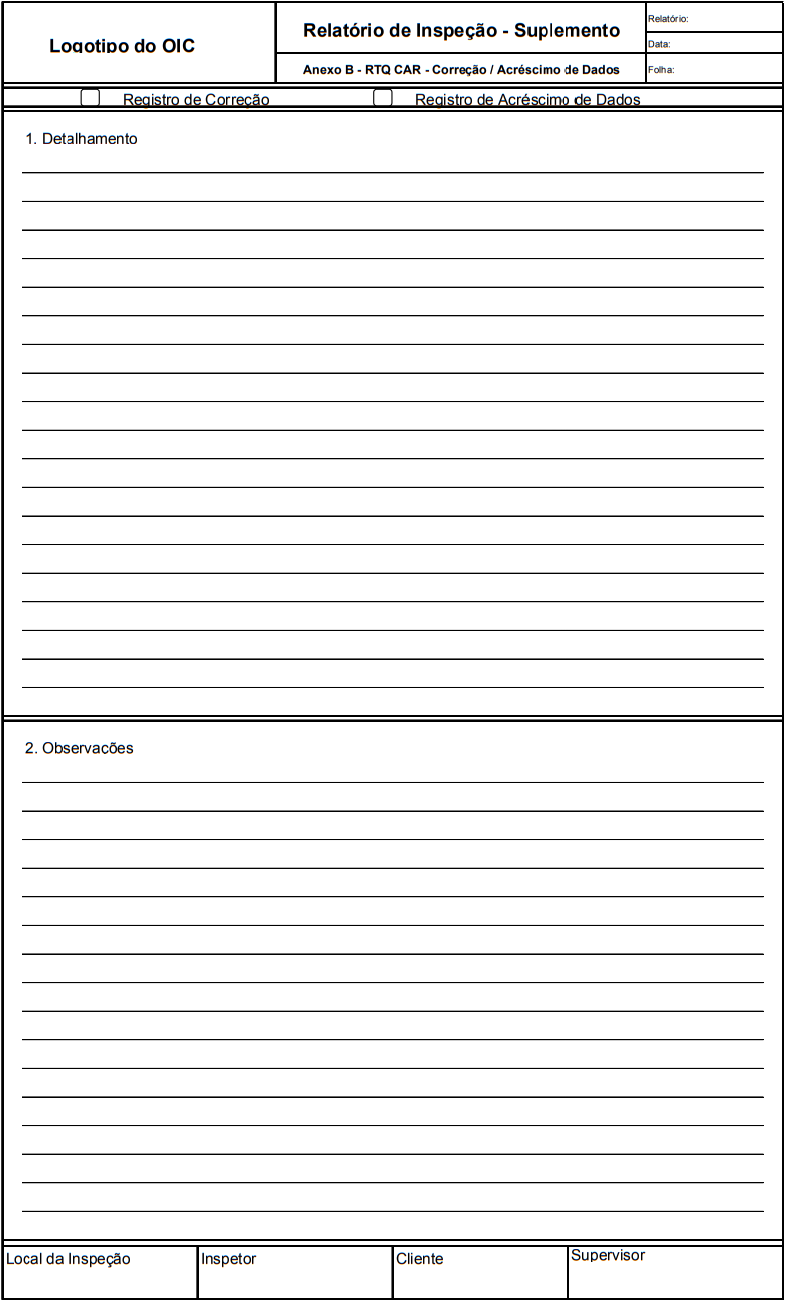

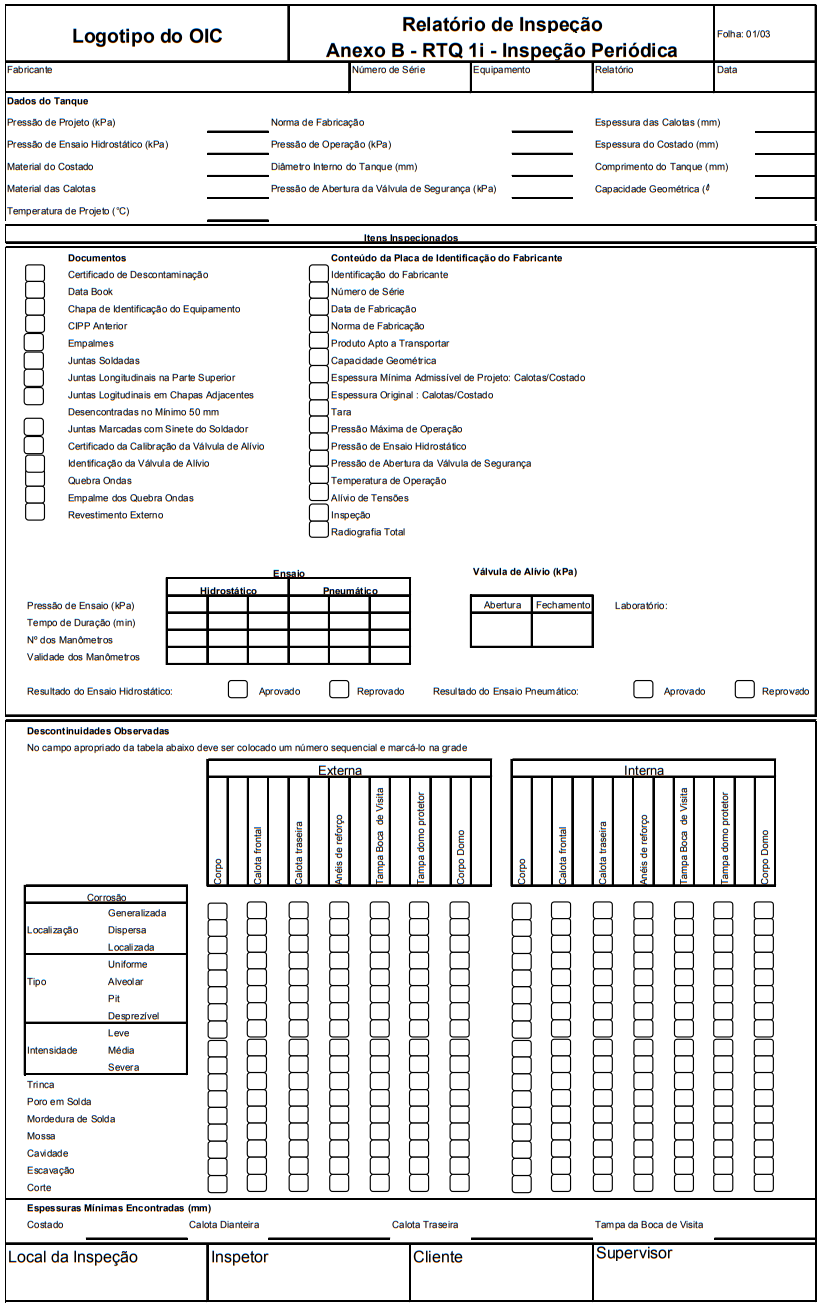

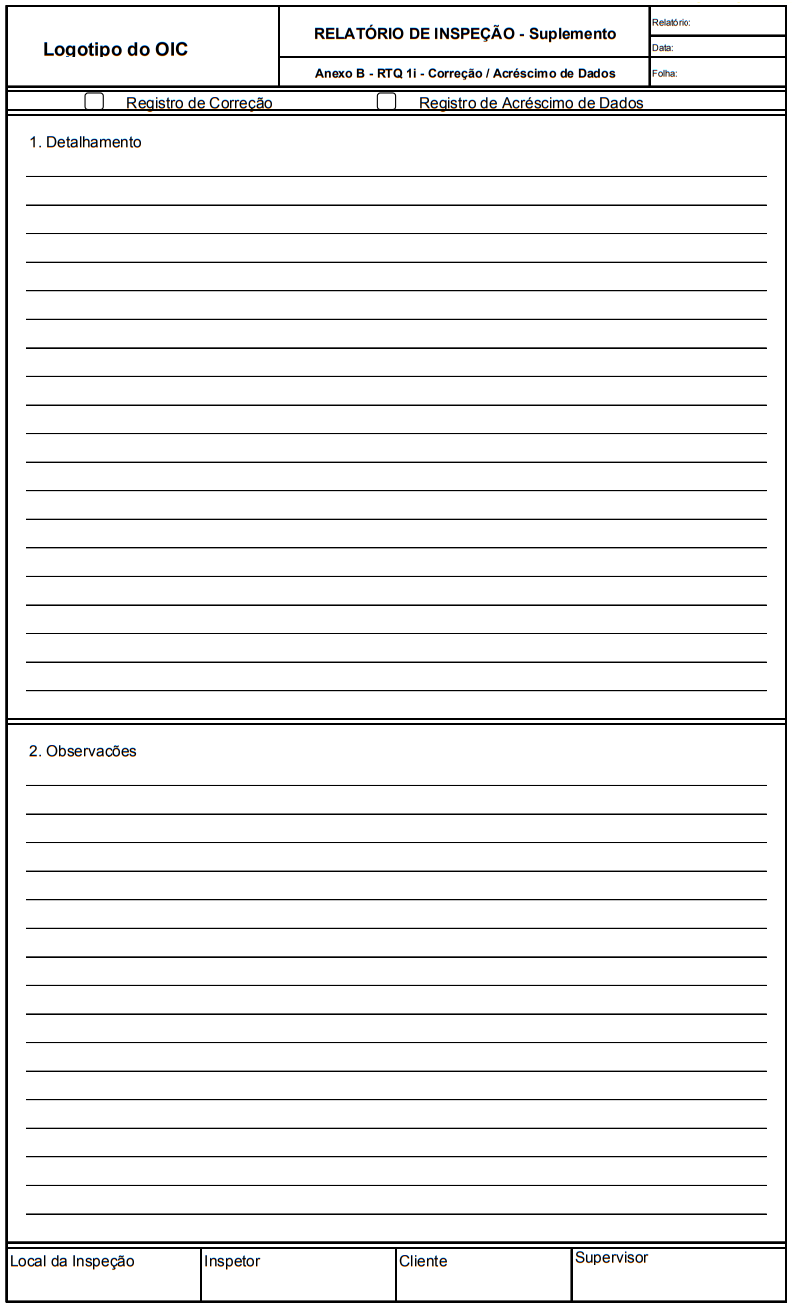

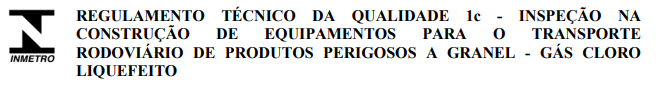

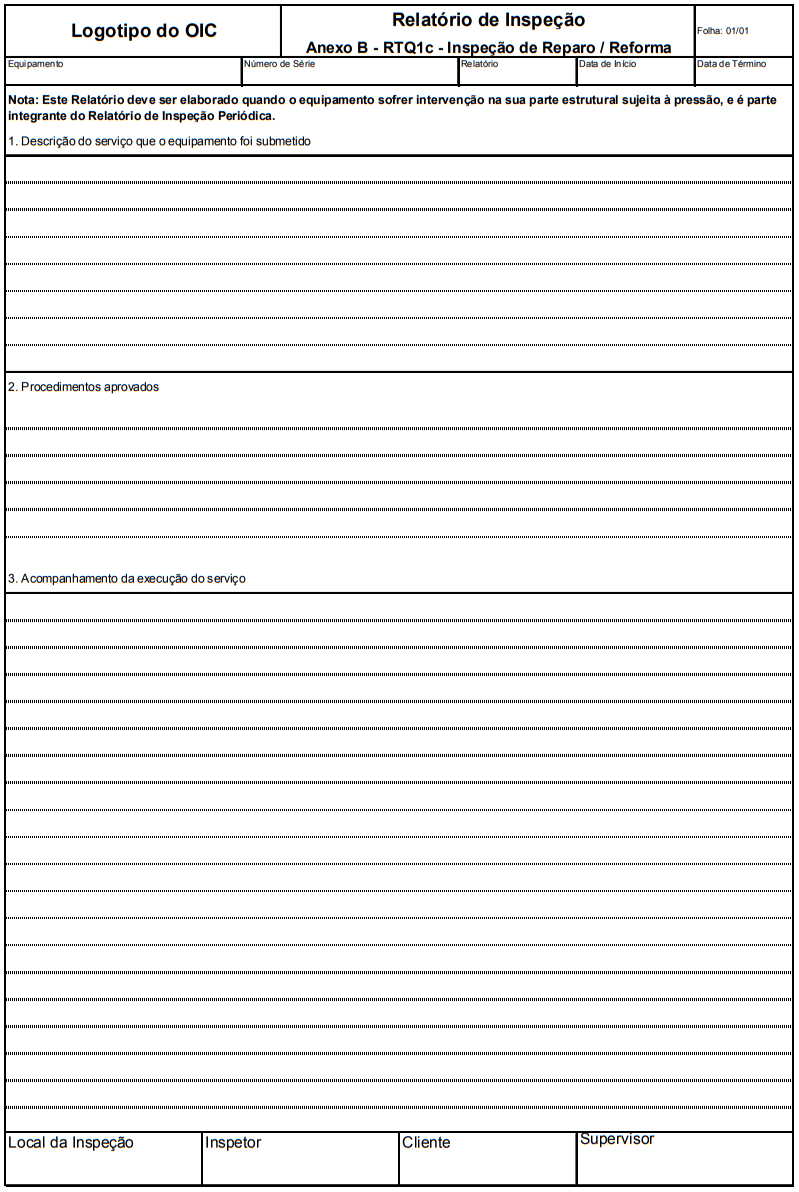

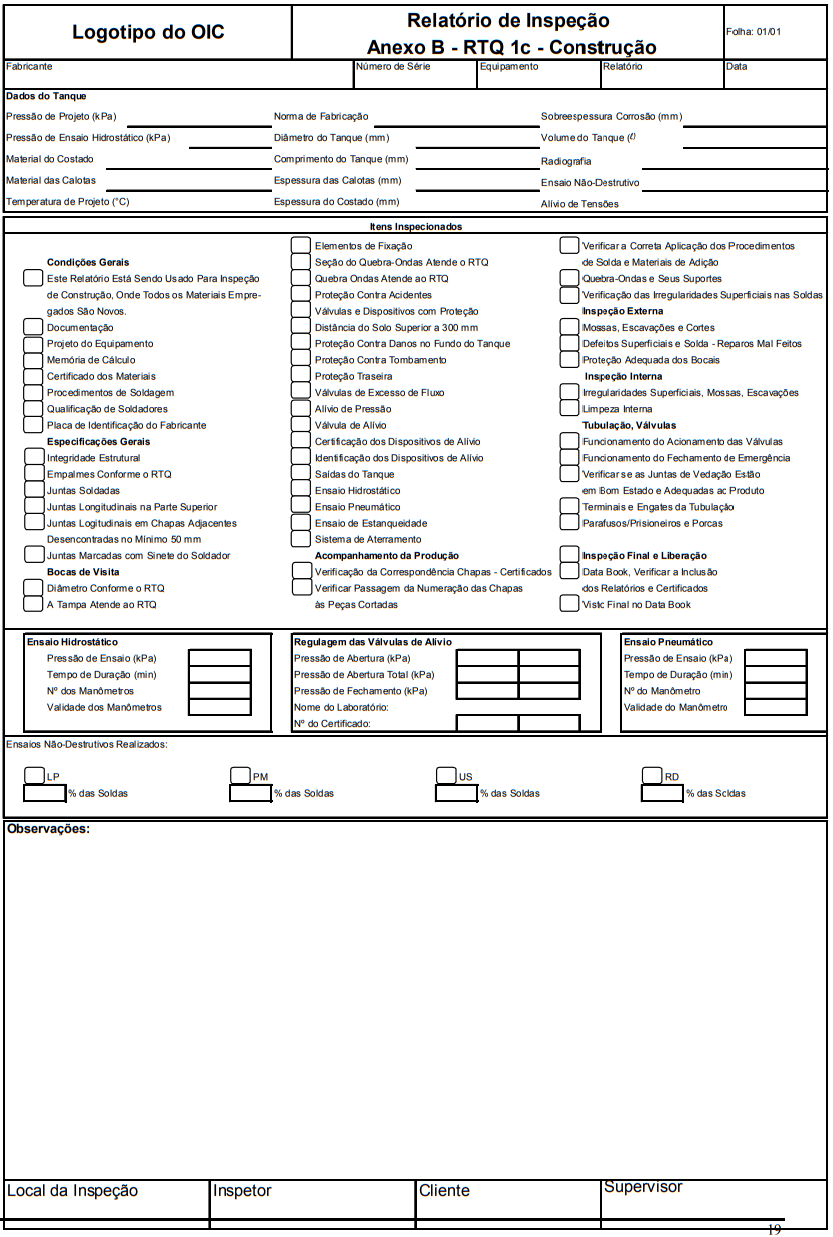

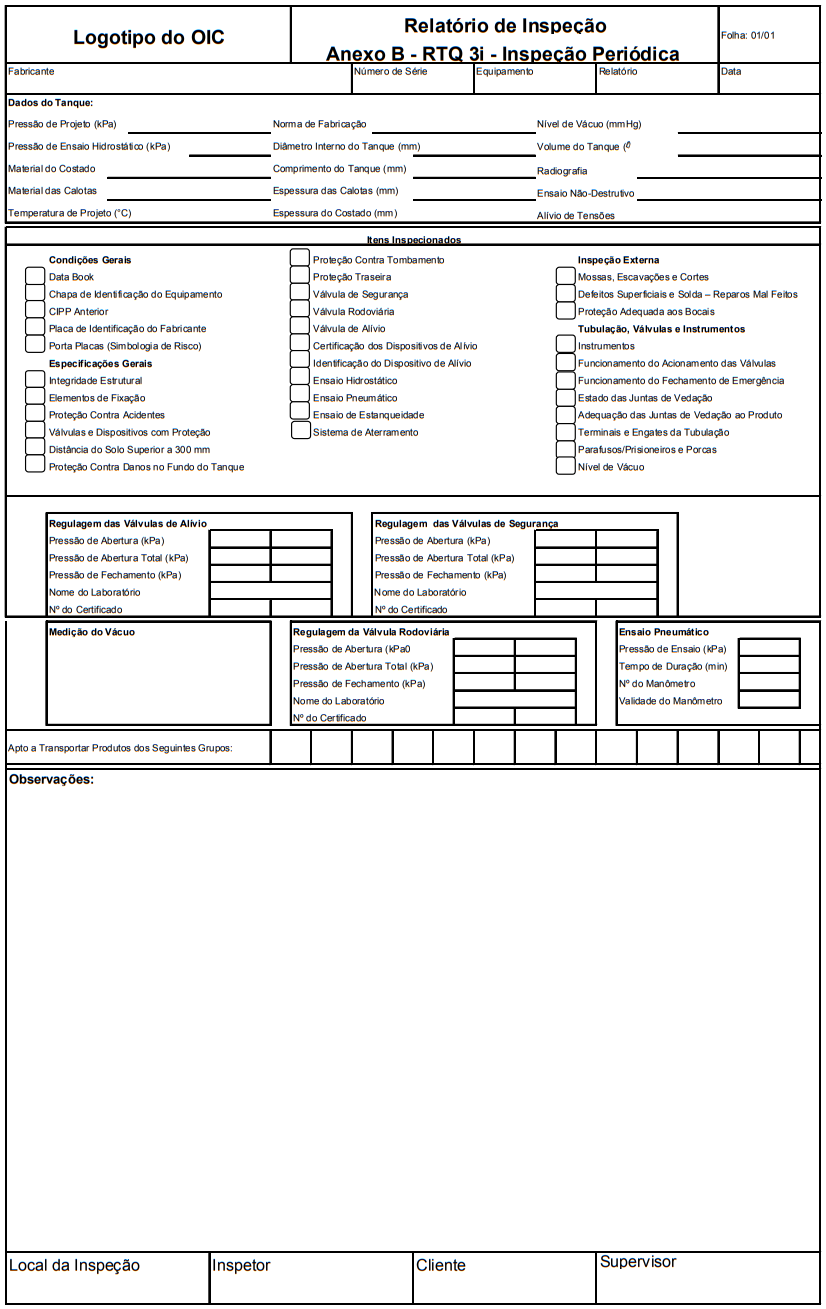

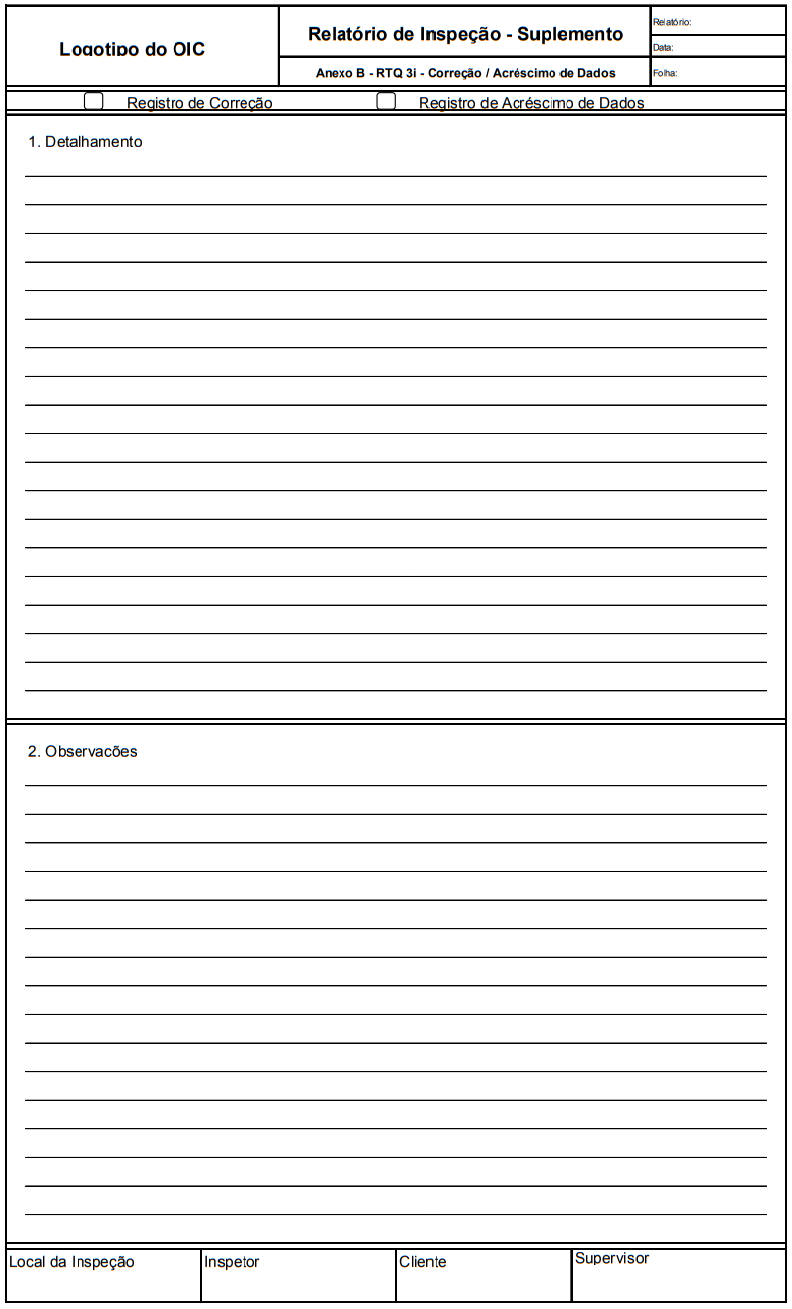

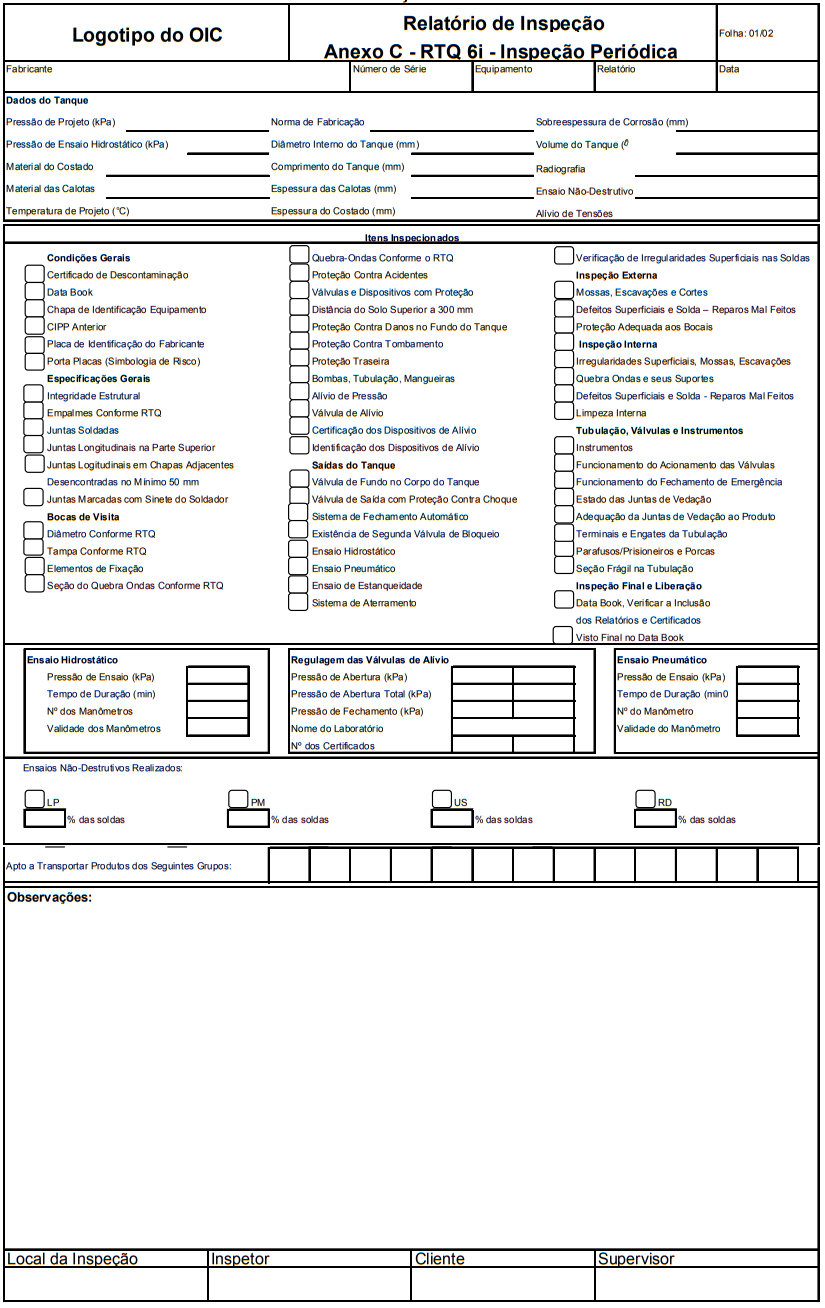

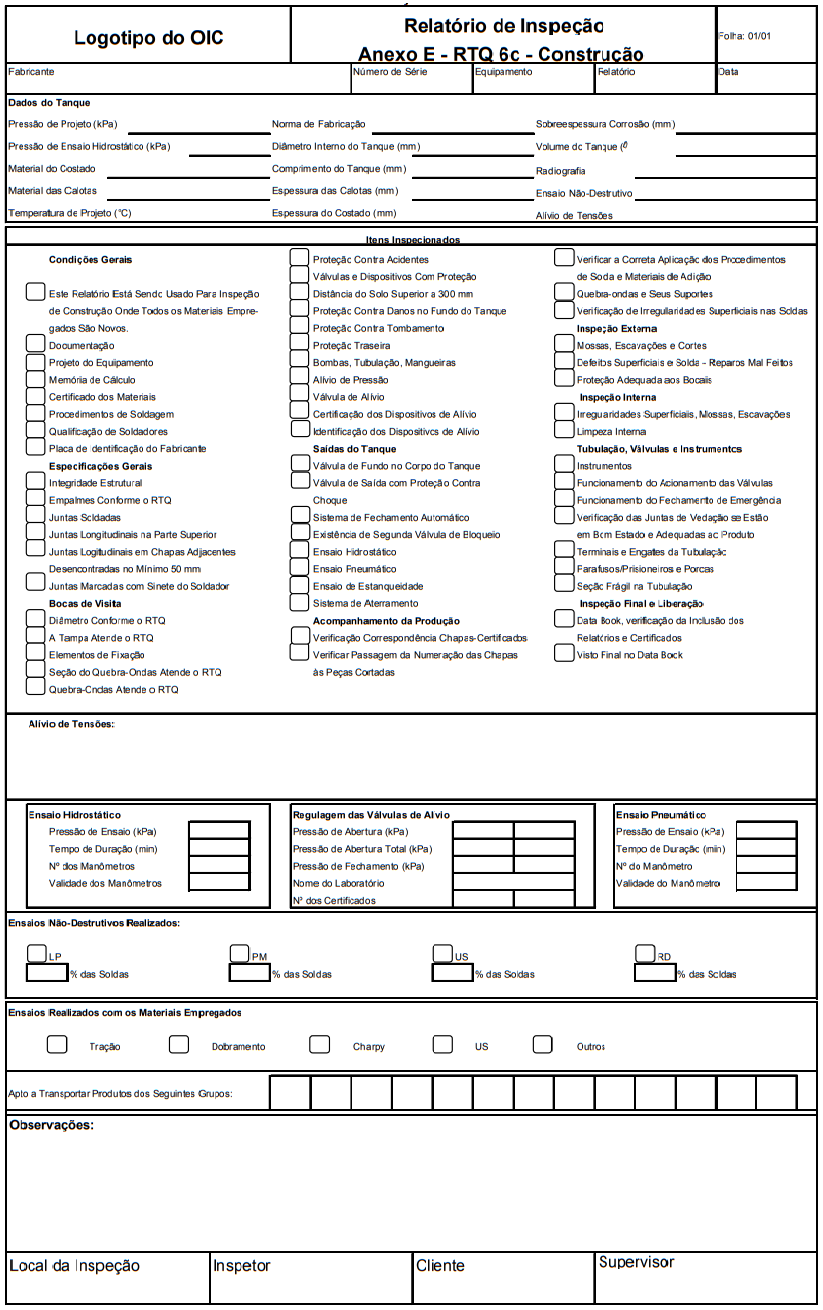

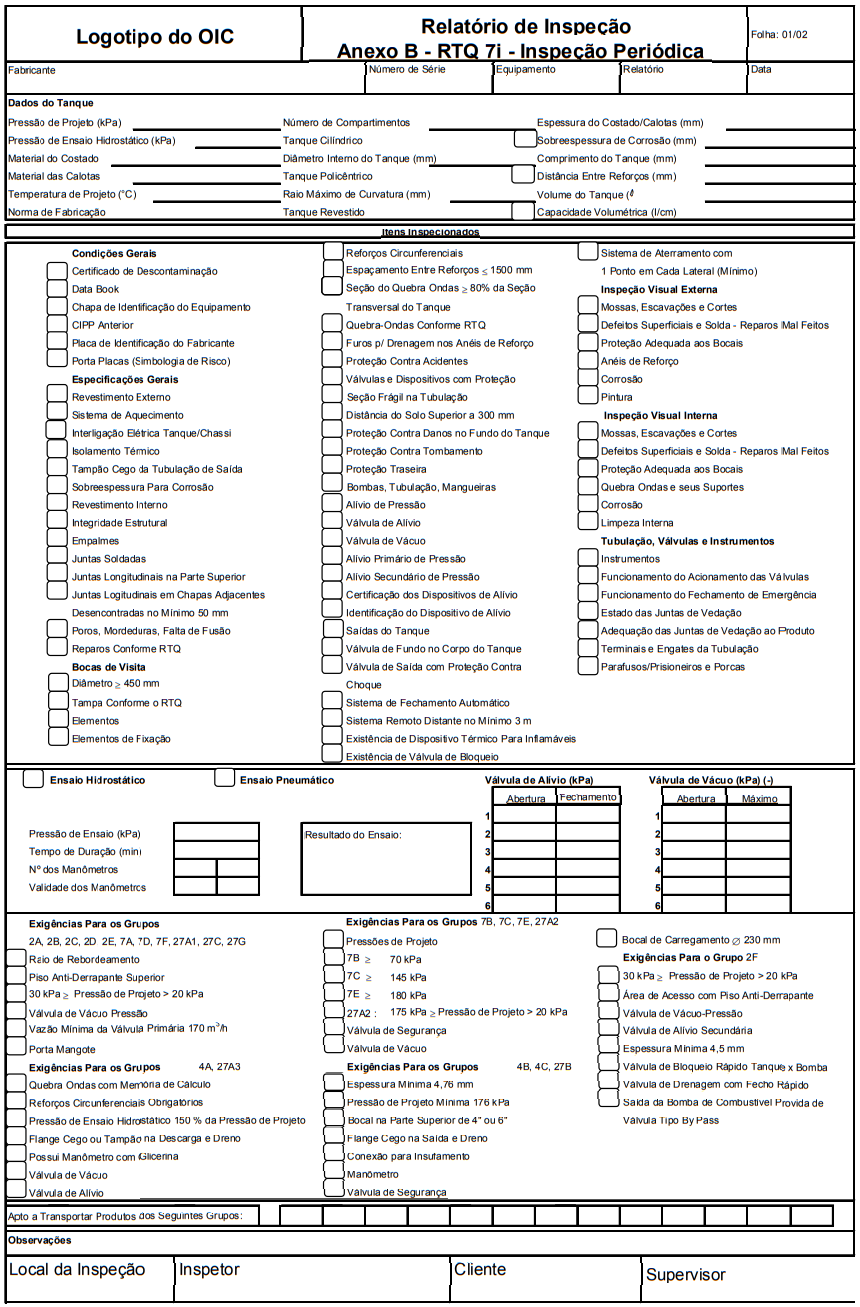

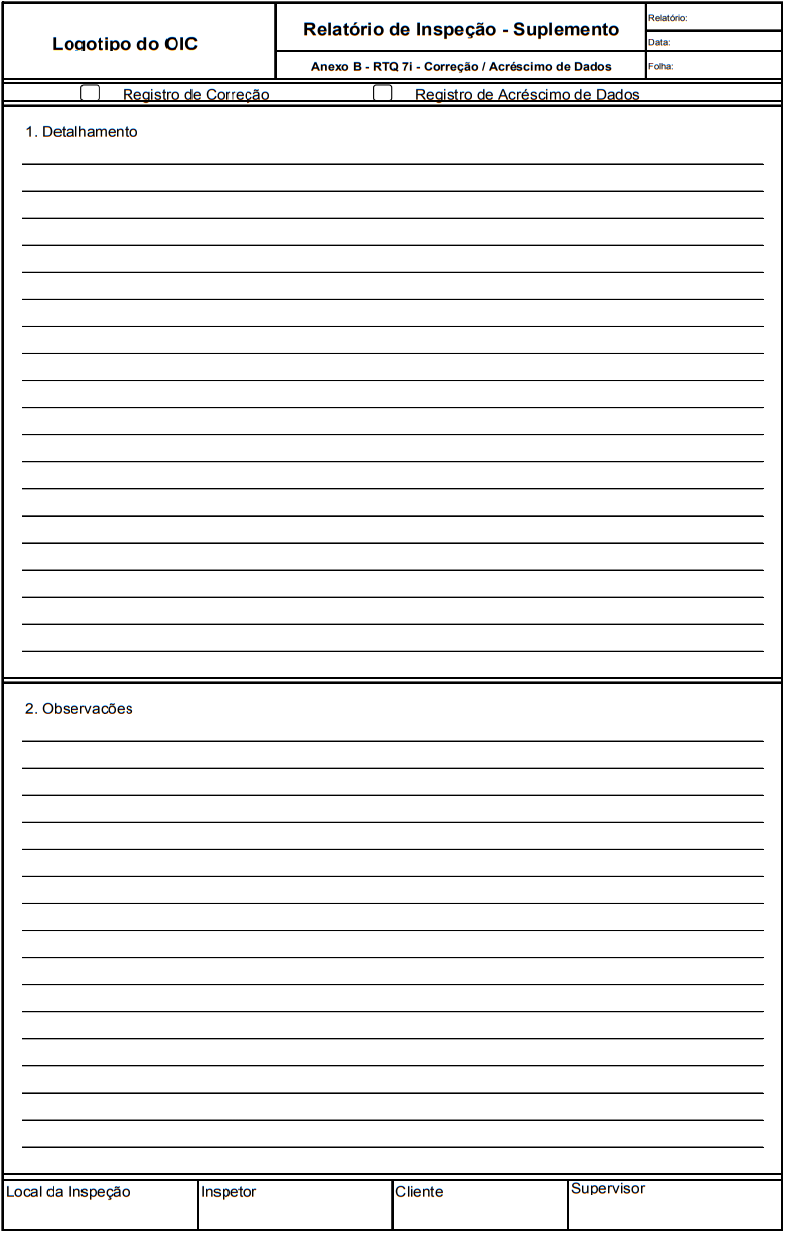

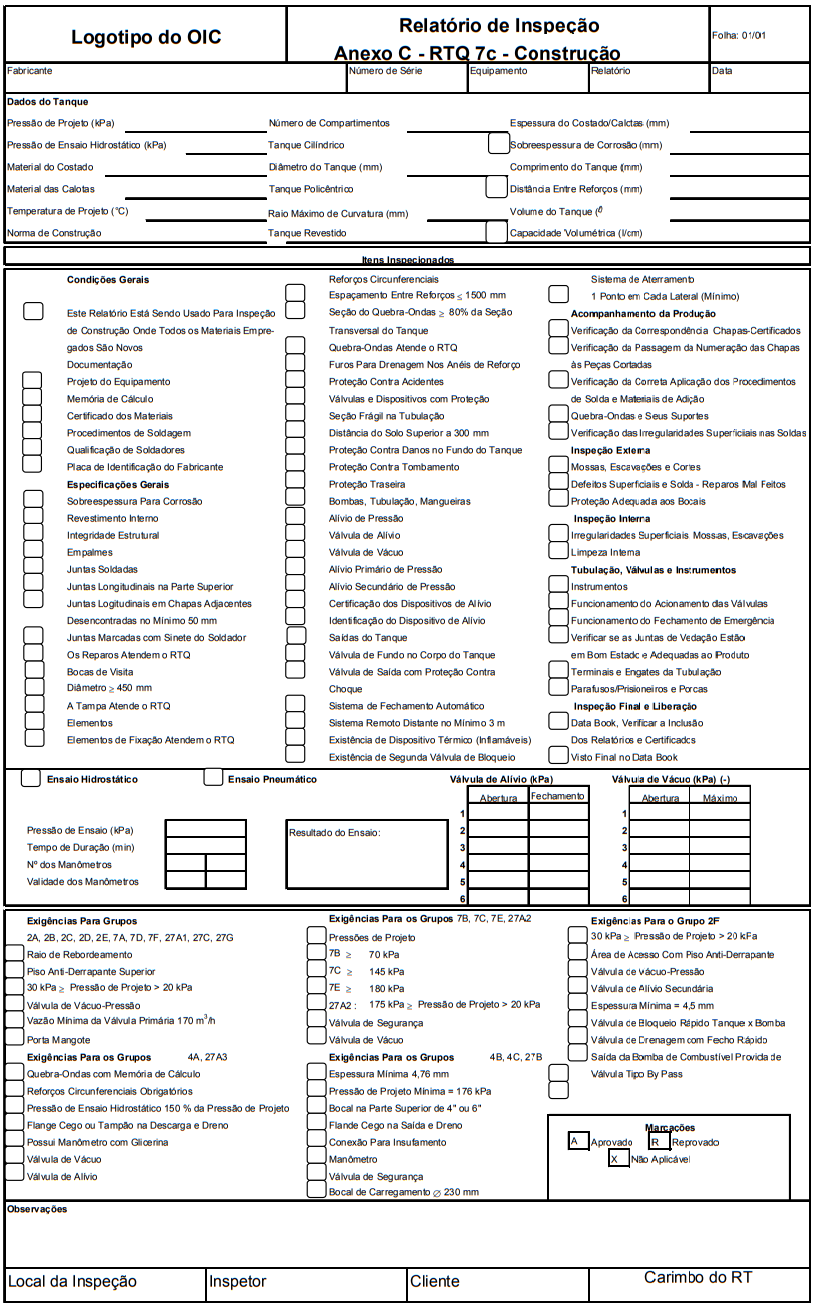

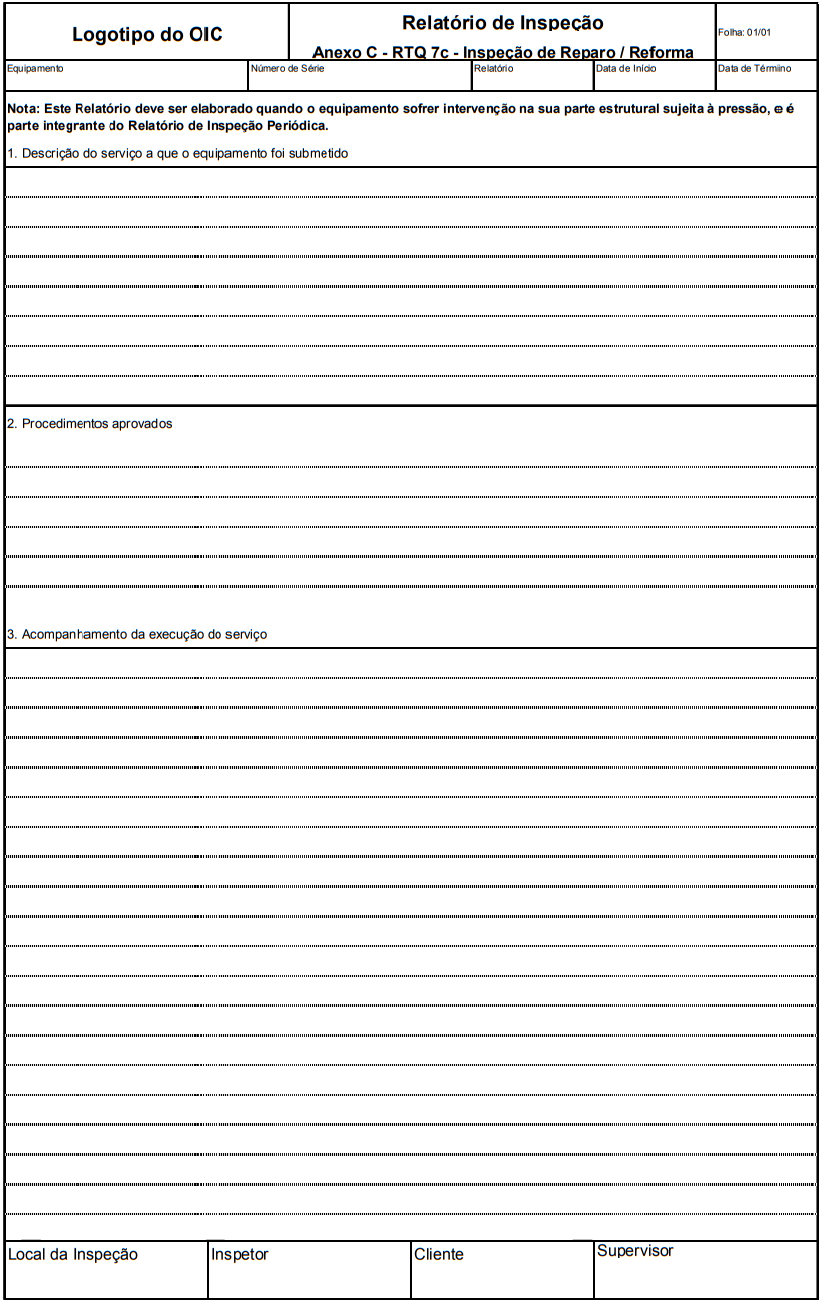

7.1 Deve ser elaborado um relatório de inspeção (Anexo B), de tal forma que nele constem, além dos dados referentes ao proprietário, fabricante do equipamento, todos os dados referentes às medições e ensaios realizados, constando ainda os parâmetros de aprovação ou de reprovação.

7.2 No relatório de inspeção devem constar ainda, os resultados e observações visuais dos seguintes itens:

a) exame visual externo – dispositivos de carregamento e tampas – sistema de fixação do equipamento ao chassi;

b) exame visual interno;

c) ensaio hidrostático – pressão aplicada, tempo duração do ensaio, observações;

d) ensaio de estanqueidade – pressão lida no medidor de pressão de referência – pressão lida no medidor de pressão do equipamento – observações;

e) ensaio dos instrumentos em bancada – medidores de pressão – válvulas de alívio de pressão – dispositivos corta vácuo – etc;

f) a grade de distribuição deve ser anexada ao relatório – em caso de ocorrências de irregularidades ou mesmo em branco.

7.3 Quando da aprovação do equipamento, o OIA-PP (OIC) deve preencher e fornecer o CIPP. O Registro de Não-Conformidade deve ser preenchido durante a inspeção conforme requisitos estabelecidos no RTQ – Instrução para preenchimento de registros de inspeção da área de produtos perigosos, em 02 (duas) vias, sendo a primeira via do proprietário do equipamento e a segunda via do OIA-PP (OIC). Durante o reparo do equipamento o proprietário deve receber uma cópia do Registro de Não-Conformidade. A primeira via do Registro de Não-Conformidade é entregue ao proprietário do equipamento após aprovação da inspeção.

7.3.1 O CIPP não deve ser plastificado.

7.4 No caso da reprovação do equipamento, o OIA-PP (OIC) deve preencher o Registro de Não- Conformidade, com a descrição da(s) não-conformidade(s) evidenciada(s). A grade de inspeção deve ser anexada ao Registro de Não-Conformidade, para orientar a reparação dos itens irregulares.

7.5 O inspetor deve informar ainda, no Registro de Não-Conformidade, se algum item que necessita reparo afeta a integridade estrutural do equipamento.

7.5.1 Nos casos onde o dano afeta a integridade estrutural do equipamento, o mesmo só pode ser reparado no seu fabricante.

7.5.2 Caso os danos não afetem a integridade estrutural do equipamento, o mesmo pode ser reparado em empresas reparadoras capacitadas, quando aplicável.

7.5.3 Os serviços de reforma só devem ser realizados no fabricante ou no reformador capacitado.

7.5.4 Em qualquer dos casos referidos nos itens 7.5.1, 7.5.2 e 7.5.3 o proprietário deve informar ao OIA-PP (OIC) o local onde será feito o reparo ou a reforma, para o devido acompanhamento desde o seu início.

7.6 O proprietário do equipamento tem o prazo máximo de 30 (trinta) dias para corrigir a(s) irregularidade(s) e apresentar o equipamento para reinspeção para verificação da conformidade do Registro de Não-Conformidade. Expirando este prazo deve ser feita uma nova inspeção.

7.7 Quando da aprovação do equipamento após a reinspeção, o OIA-PP (OIC) deve emitir o CIPP, preenchendo-o conforme o RTQ – Instrução para preenchimento de registros de inspeção da área de produtos perigosos, verificando no Registro de Não-Conformidade os itens que foram reparados e que foram considerados conformes.

7.8 Após a aprovação final do equipamento, o inspetor que executou a inspeção, deve afixar a placa de identificação e de inspeção no suporte porta-placas, devendo estar de acordo com os requisitos do RTQ – Instrução para Preenchimento de Registros de Inspeção da Área de Produtos Perigosos.

8. ANEXOS

Anexo A – Correlação de Equipamentos / Instrumentos de Medição / Dispositivos / EPI com os RTQ

Anexo B – Relatório de Inspeção e Suplemento de Relatório (modelos)

ANEXO A – CORRELAÇÃO DE EQUIPAMENTOS / INSTRUMENTOS DE MEDIÇÃO / DISPOSITIVOS / EPI COM OS RTQ

|

|

PÁRA-CHOQUE |

EQUIPAMENTO

VEICULAR – CONSTRUÇÃO |

EQUIPAMENTO

VEICULAR – PERIÓDICA |

REVESTIMENTO INTERNO |

|||||||||

|

RELAÇÃO |

RTQ

32 |

RTQ

1c |

RTQ

3c |

RTQ

6c |

RTQ

7c |

RTQ

PRFVc |

RTQ

1i |

RTQ 3i |

RTQ

6i |

RTQ 7i |

RTQ CAR |

RTQ PRFVi |

RTQ

36 |

|

Paquímetro

(150mm – mínimo) *1 |

X |

X |

X |

X |

X |

X |

X |

X |

X |

X |

X |

X |

X |

|

Trena (3m – mínimo) *1 |

X |

X |

X |

X |

X |

X |

X |

X |

X |

X |

X |

X |

X |

|

Manômetro (100kPa – mínimo) ou coluna de água (2 m – mínimo) *1 |

|

|

|

|

X |

|

|

|

|

X |

|

|

|

|

Manômetro (500kPa- mínimo) *1 |

|

|

|

|

X |

X |

|

|

|

X |

|

X |

|

|

Manômetro (5 a 7MPa- mínimo) *1 |

|

X |

X |

X |

|

|

X |

|

X |

X |

|

|

|

|

Kit rebitadeira / rebites (pop) *1 |

X |

X |

X |

X |

X |

X |

X |

X |

X |

X |

X |

X |

X |

|

Martelo (pena ou bola – 150g – mínimo) *1 |

X |

X |

X |

X |

X |

X |

X |

X |

X |

X |

X |

X |

X |

|

Tipos (números e letras – 3 a 5mm) *1 |

X |

X |

X |

X |

X |

X |

X |

X |

X |

X |

X |

X |

X |

|

Escova (aço) *1 |

X |

|

|

|

|

|

X |

X |

X |

X |

X |

|

|

|

Lanterna (a prova de explosão) *1 |

X |

X |

X |

X |

X |

X |

X |

X |

X |

X |

X |

[X |

X |

|

Medidor de espessura por ultra-som *1 |

|

X |

X |

X |

X |

|

X |

X |

X |

X |

|

|

|

|

Medidor de espessura de camadas

(até 12mm) *4 |

|

|

|

|

|

|

|

|

|

|

|

|

X |

|

Medidor de dureza (Barcol) *4 |

|

|

|

|

|

X |

|

|

|

|

|

|

X |

|

Holliday detector *4 |

|

|

|

|

|

|

|

|

|

|

|

|

X |

|

Martelo (madeira ou borracha) *1 |

|

|

|

|

|

|

|

|

|

|

|

|

X |

|

Kit

de líquidos penetrantes *1 |

X |

|

|

|

|

|

X |

X |

X |

X |

X |

|

|

|

Conjunto

atuador hidráulico / manômetro (200.000N – mínimo) *2 |

X |

|

|

|

|

|

|

|

|

|

|

|

|

|

Dispositivo de fixação (pára-choque) *2 |

X |

|

|

|

|

|

|

|

|

|

|

|

|

|

Dispositivo (ensaio hidrostático) *1 |

|

X |

X |

X |

X |

X |

X |

|

X |

X |

|

X |

|

|

Medidor de vácuo *2 |

|

|

X |

|

|

|

|

X |

|

|

|

|

|

|

Negatoscópio e densitômetro *2 |

|

X |

X |

X |

X |

|

|

|

|

|

|

|

|

|

Oxi-explosímetro *3 |

|

|

|

|

|

|

|

|

X |

X |

|

|

|

|

Sistema de ar comprimido *2 |

|

|

|

X |

X |

X |

|

|

X |

X |

|

X |

|

|

Yoke/lâmpada ultra-violeta *4/*5 |

|

|

|

X |

|

|

|

|

|

|

|

|

|

|

Dispositivo (vazamento de gás) *4 |

|

|

|

|

|

|

|

|

X |

|

|

|

|

|

EPI *1 |

X |

X |

X |

X |

X |

X |

X |

X |

X |

X |

X |

X |

X |

|

Máscara panorâmica (c/ filtro específico) *4 |

|

|

|

|

|

|

X |

|

|

X |

|

|

|

Notas:

a EPI: macacão de manga comprida, capacete, óculos de proteção, máscara semi-facial, protetor auricular, bota com sola anti-derrapante, luvas, capa de chuva, e protetor auricular.

b) *1 – Por inspetor.

c) *2 – Compulsório (flexibilidade: o cliente poderá disponibilizar no ato da inspeção).

d) *3 – Voluntário (desde que seja apresentado, no ato da inspeção, o certificado de descontaminação ou de inertização).

e) *4 – Quantidade compatível com a frequência das inspeções.

f) *5 – Voluntário (compulsório quando utilizado aço UHT).

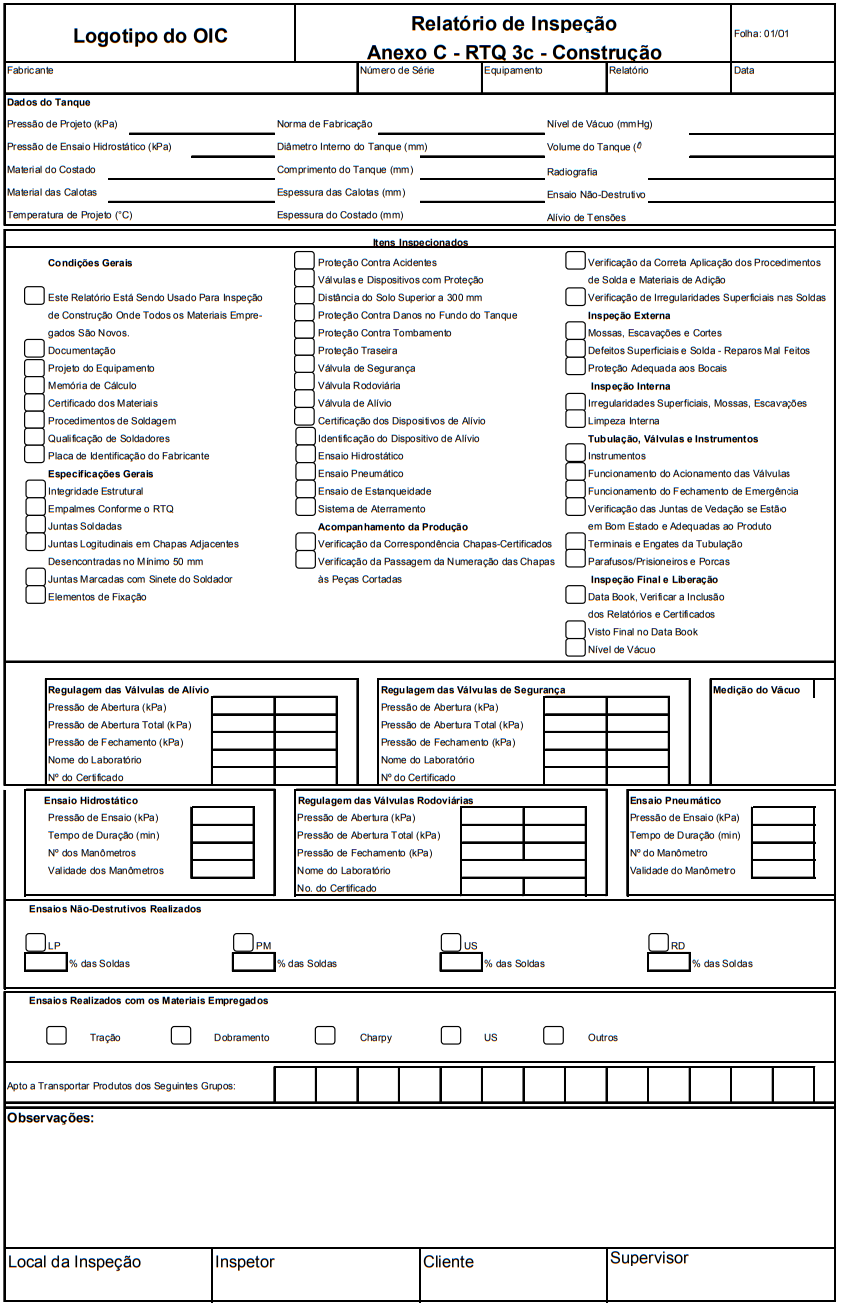

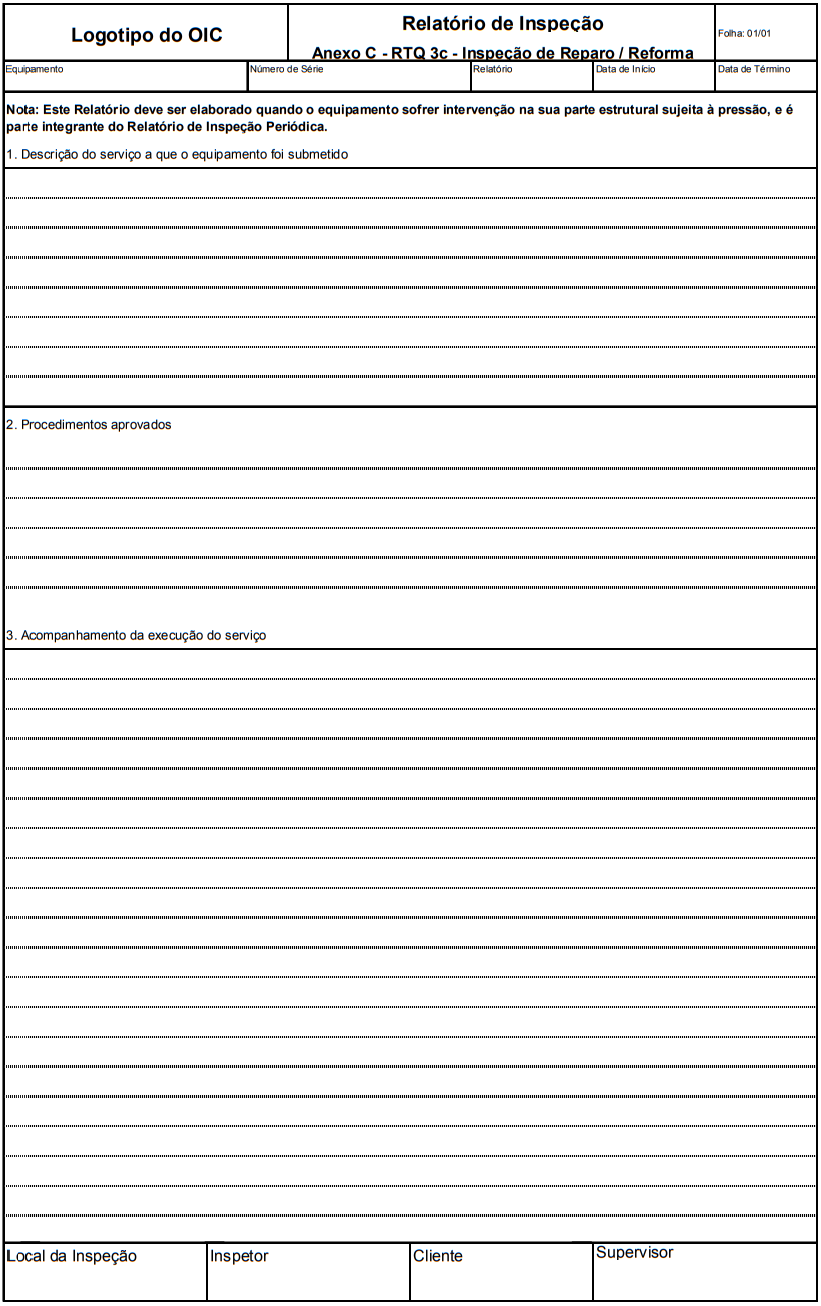

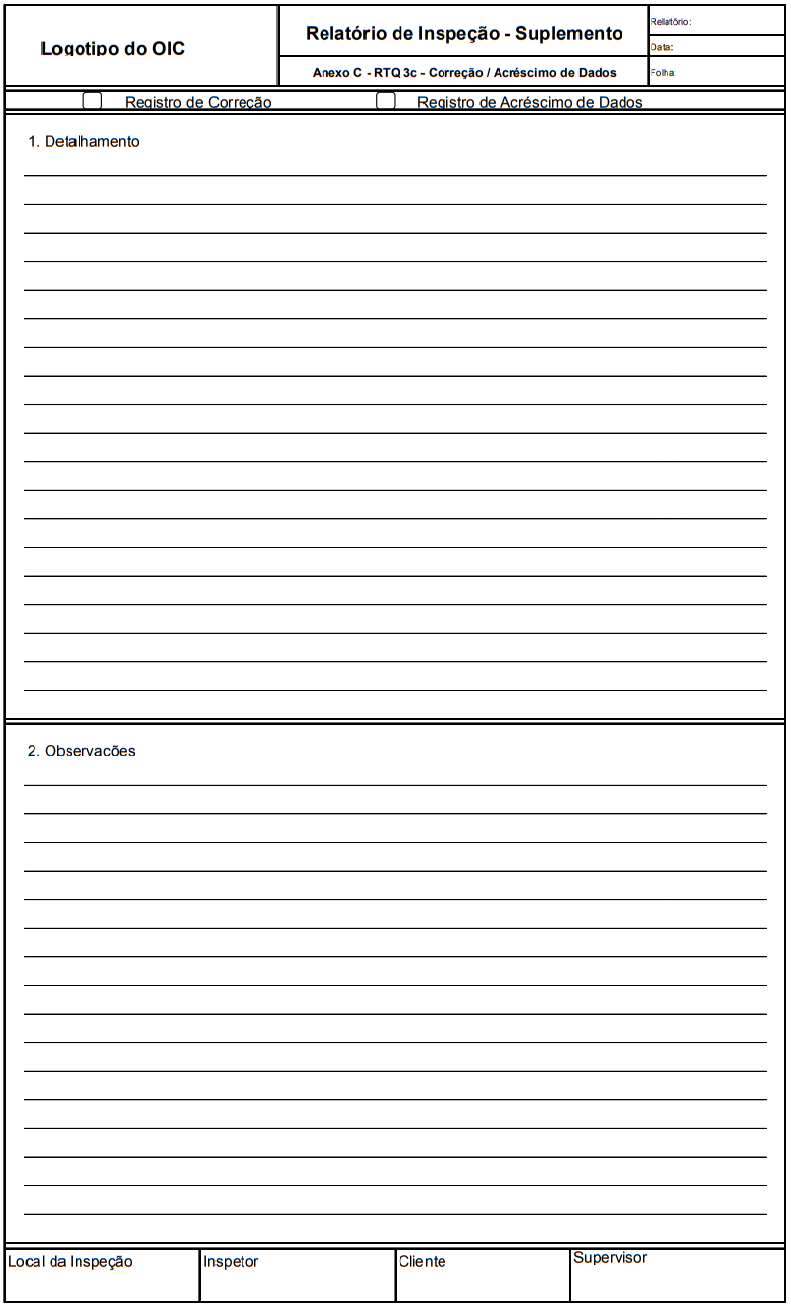

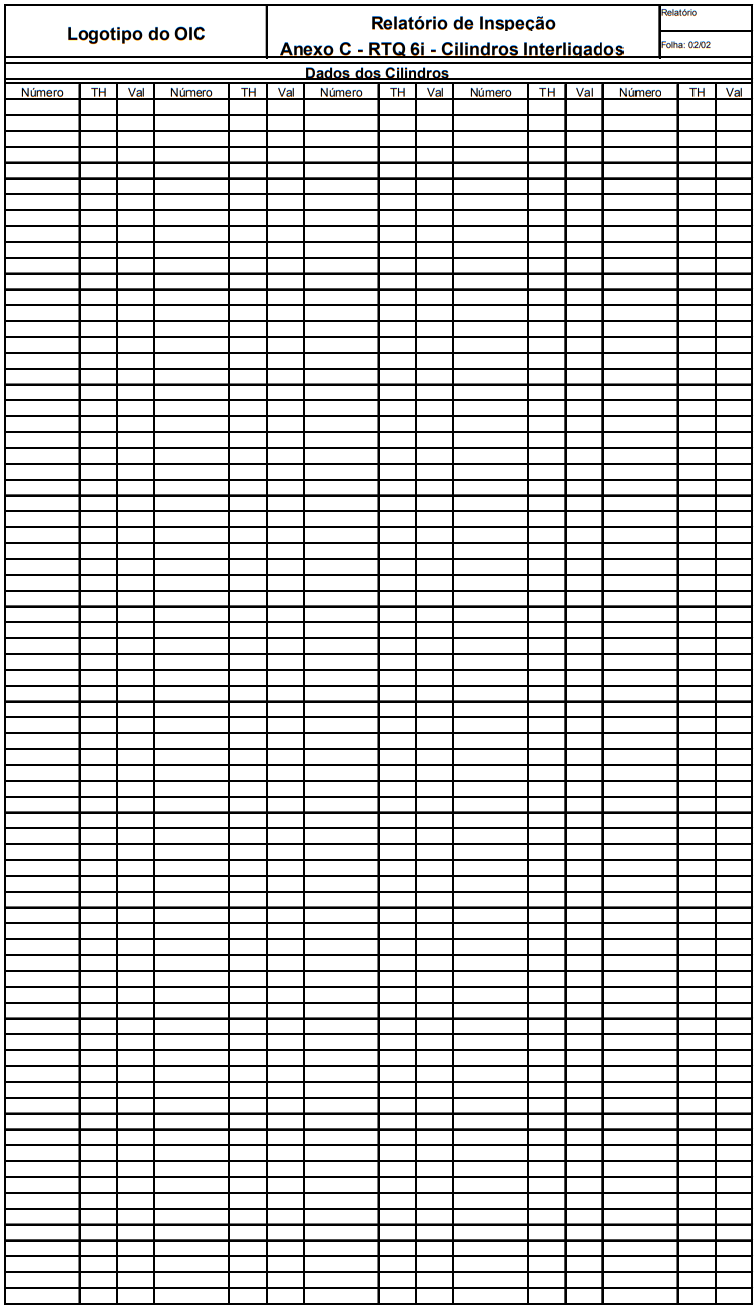

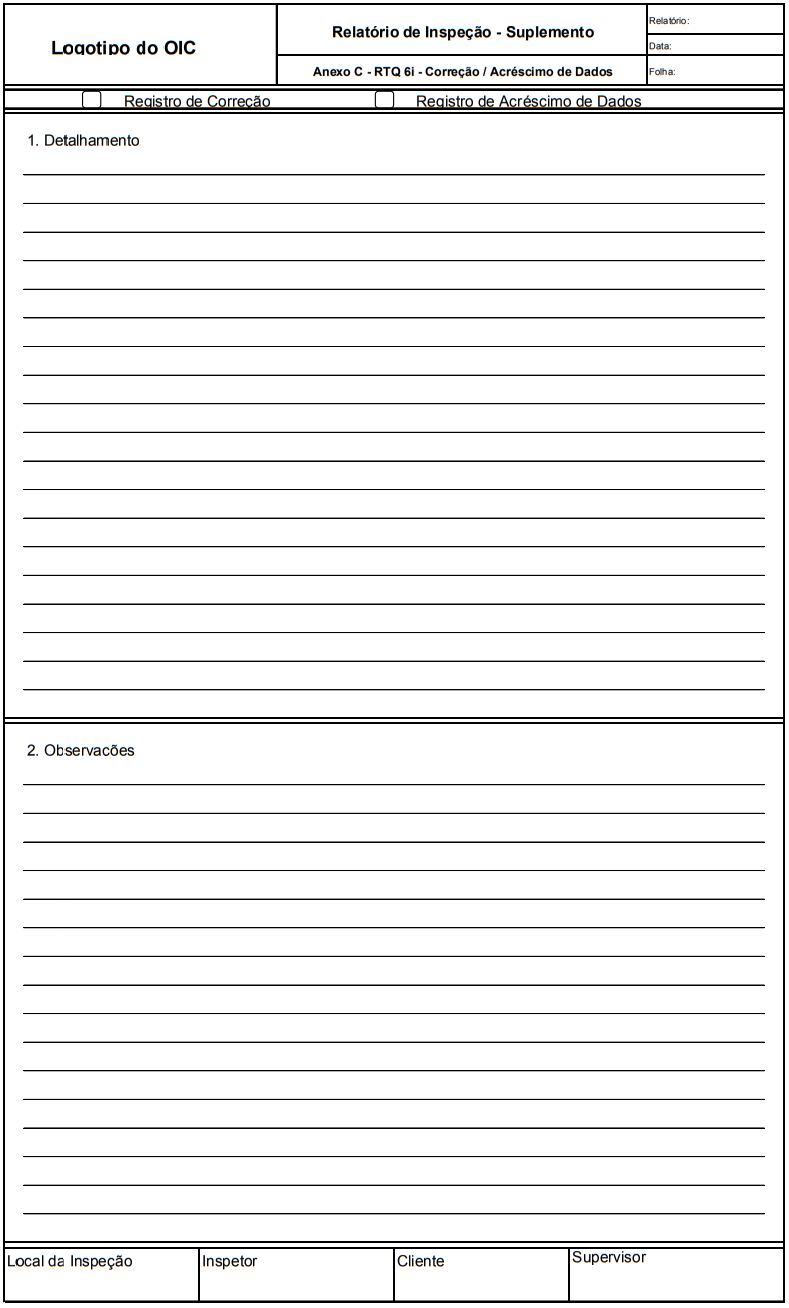

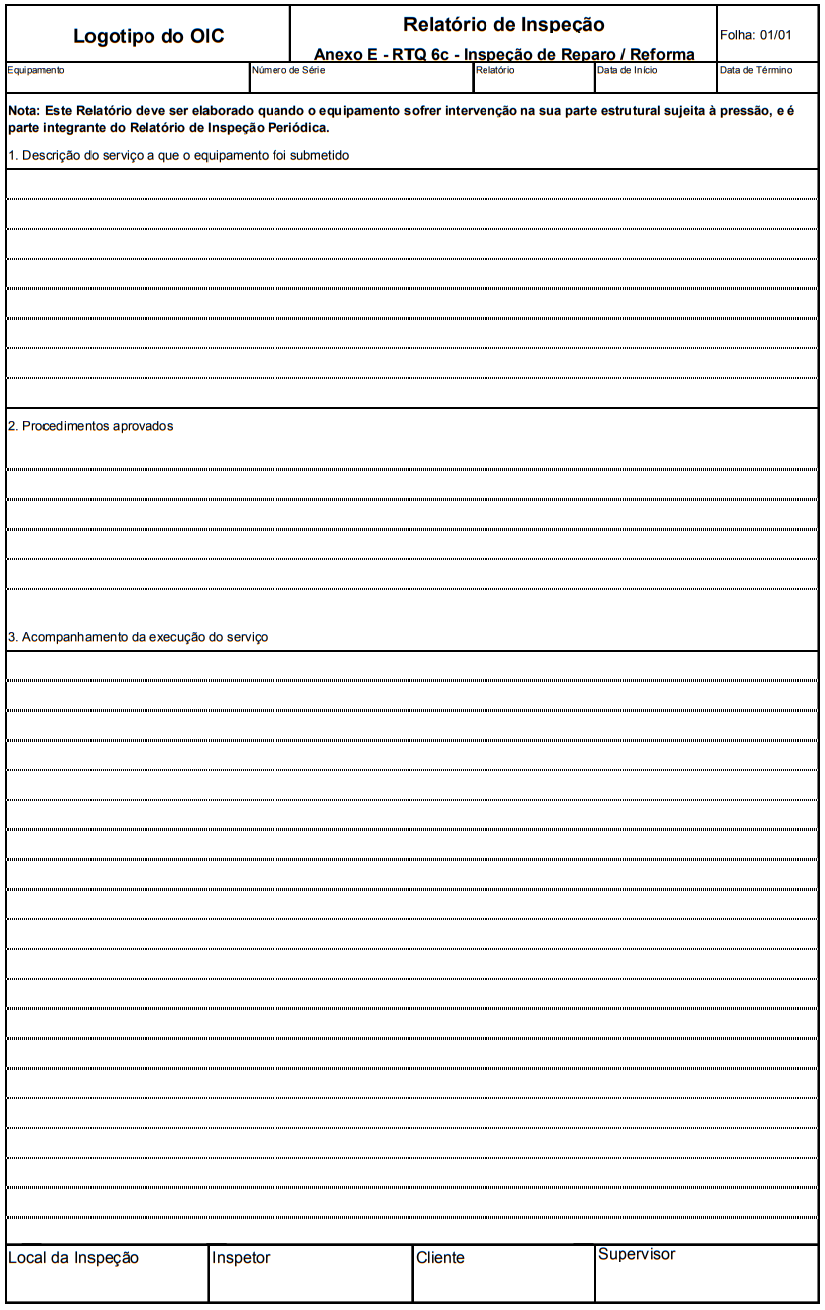

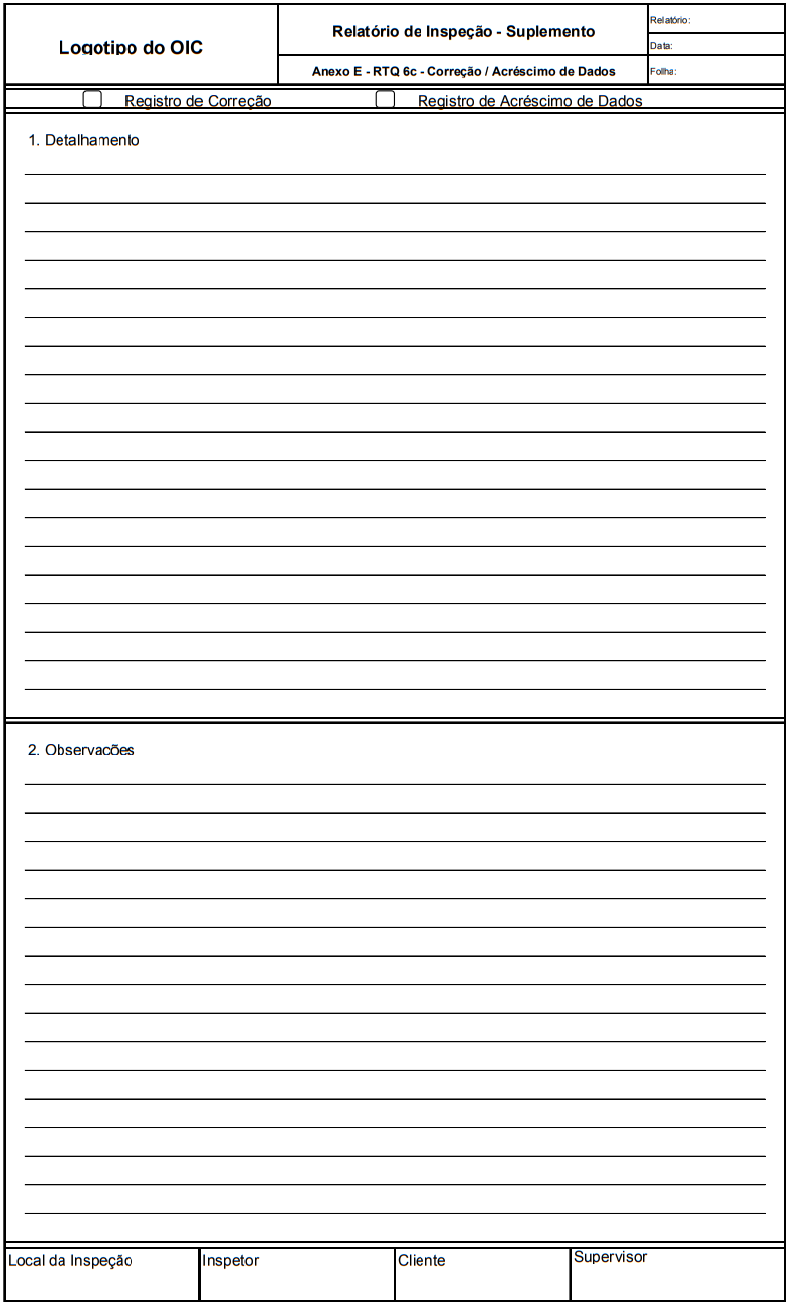

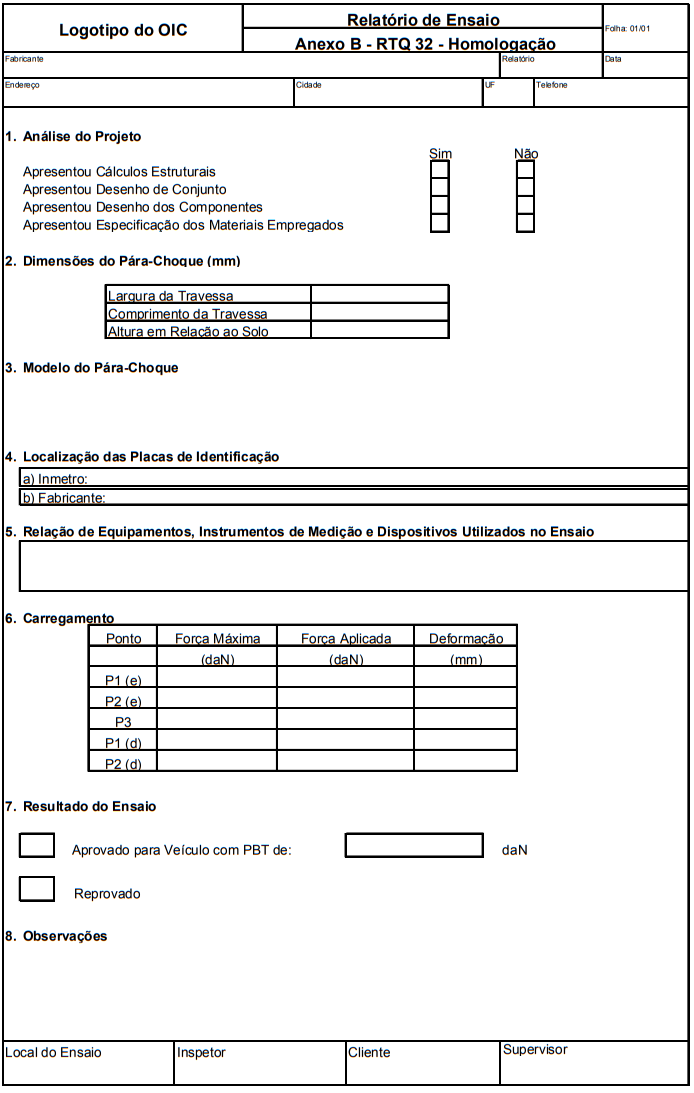

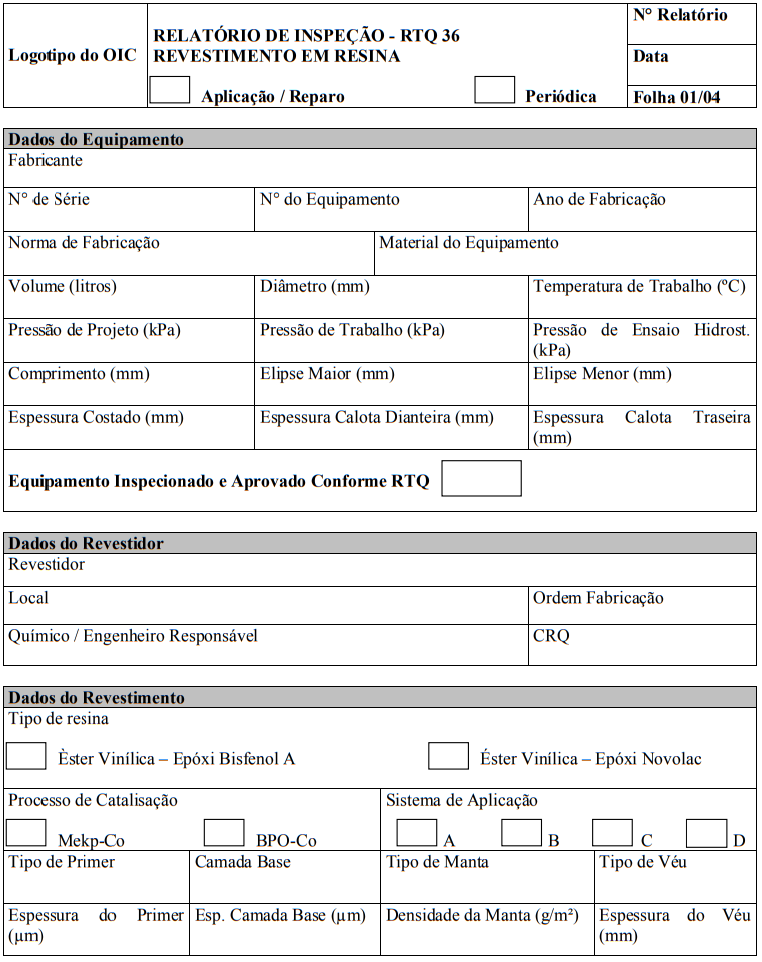

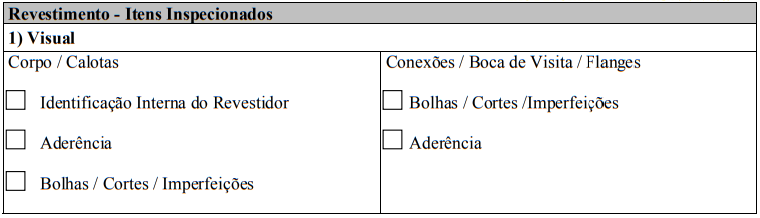

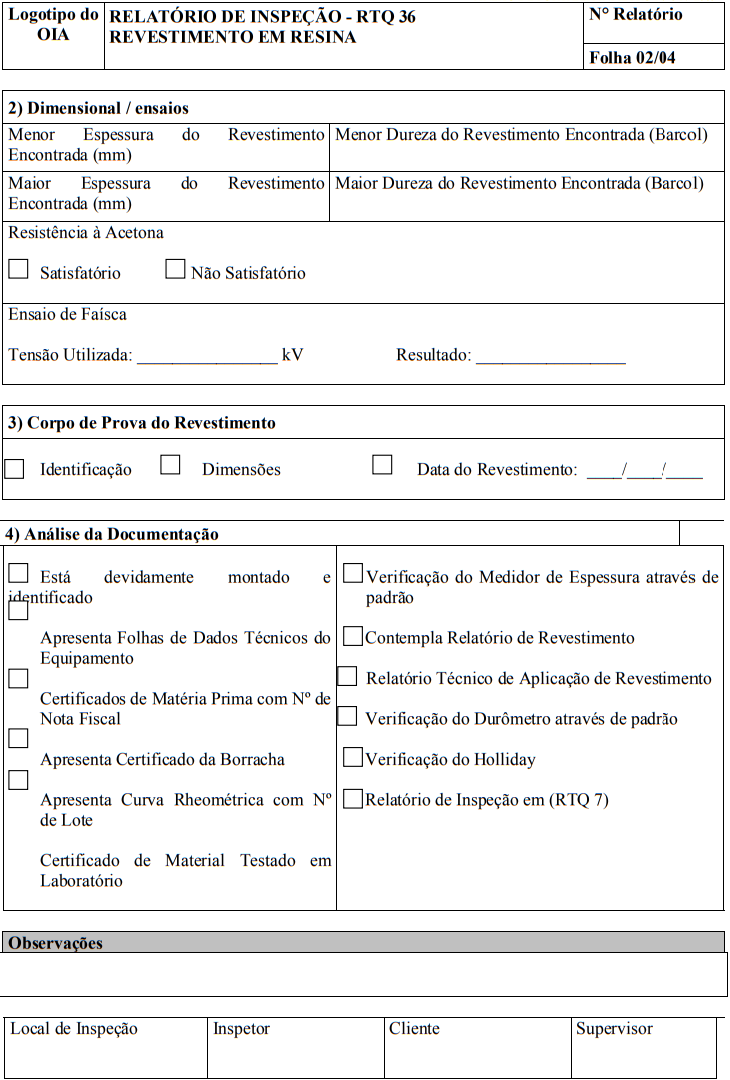

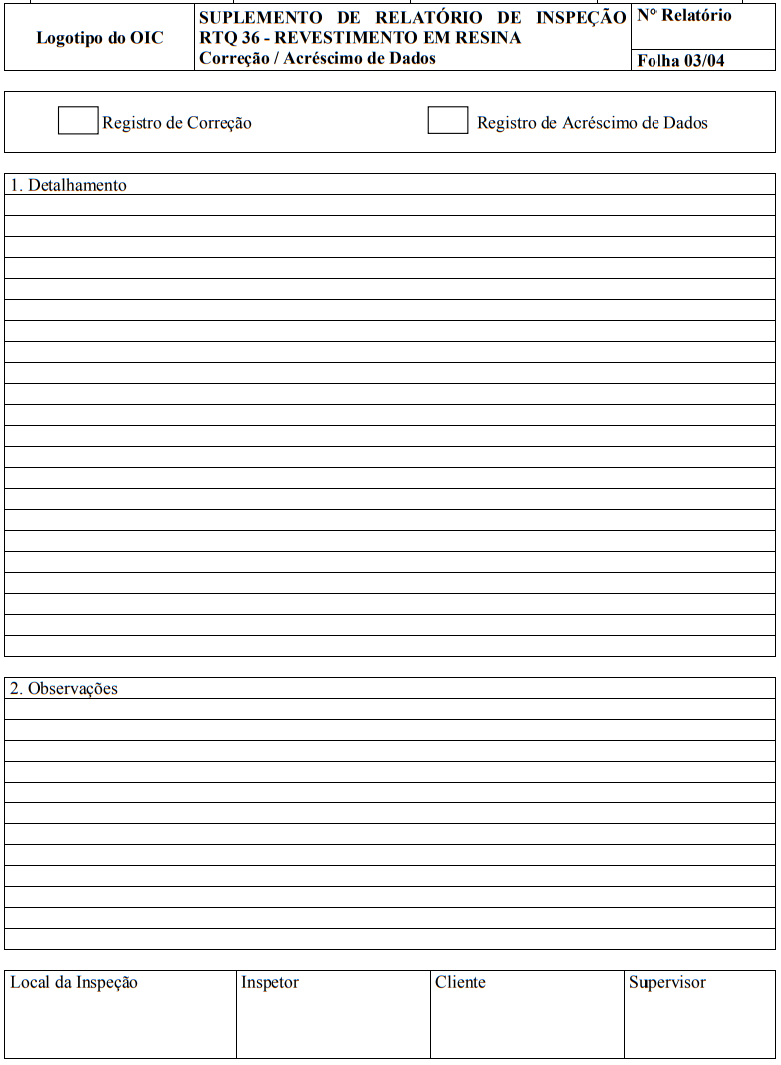

ANEXO B – RELATÓRIO DE INSPEÇÃO E SUPLEMENTO DE RELATÓRIO (MODELOS)

1. OBJETIVO

Estabelecer os critérios para o programa de avaliação da conformidade para inspeção na construção, reparo ou reforma dos equipamentos utilizados no transporte rodoviário de gás cloro liquefeito – grupo 1, construídos em aço carbono, em atendimento ao Decreto n.º 96.044/88, visando aumentar o nível de segurança desses equipamentos.

2. DOCUMENTOS COMPLEMENTARES

Decreto n.º 96.044/88: Aprova o regulamento para o transporte rodoviário de produtos perigosos.

RTQ: Instrução para preenchimento de registros de inspeção da área de produtos perigosos.

RTQ 1i: Inspeção periódica de equipamentos para o transporte rodoviário de produtos perigosos a granel – gás cloro liquefeito.

RTQ: Registro de descontaminador de equipamentos para transporte de produtos perigosos.

NIT-DIOIS-004: Critérios específicos para a acreditação de organismos de inspeção na área de veículos e equipamentos que transportam produtos perigosos

ABNT NBR 7500: Identificação para o transporte terrestre, manuseio, movimentação e armazenamento de produtos.

Código ASME: Boiler and pressure vessel code section V e VIII.

The Chlorine Institute: The chlorine manual.

The Chlorine Institute: Pamphlet 49.

Code of Federal Regulations – Department of Transportation on – DOT: Title 49, vol. 2.

Glossário de terminologias técnicas utilizadas nos RTQ para o transporte rodoviário de produtos perigosos.

3. DEFINIÇÕES

Para fins deste Regulamento Técnico da Qualidade, são adotadas as definições constantes no Glossário de Terminologias Técnicas utilizadas nos RTQ para o Transporte Rodoviário de Produtos Perigosos.

4. SIGLAS

ASME: American Society of Mechanical Engineers

CIPP: Certificado de Inspeção para o Transporte de Produtos Perigosos

EPI: Equipamento de Proteção Individual

END: Ensaios Não Destrutivos

Inmetro: Instituto Nacional de Metrologia, Normalização e Qualidade Industrial

LI: Local de Inspeção

OIA-PP: Organismo de Inspeção Acreditado-Produtos Perigosos

RTQ: Regulamento Técnico da Qualidade

5. CONDIÇÕES GERAIS

5.1 O OIA-PP (OIC) deve dispor de pessoal qualificado, infra-estrutura, instrumentos de medição, equipamentos, dispositivos e EPI, conforme relação descrita no Anexo A, aplicáveis às inspeções de equipamentos destinados ao transporte rodoviário de produtos perigosos. Os instrumentos de medição devem estar calibrados, quando aplicável, na validade das suas calibrações e rastreados aos padrões do Inmetro ou organismo internacional reconhecido, exceto nos casos em que não haja esta possibilidade.

5.2 Para cada equipamento a ser construído, o OIA-PP (OIC) define o inspetor que, inicialmente verifica o projeto do equipamento, todas as suas especificações e características e se foi projetado para o grupo 1. Deve ser acompanhada toda a construção, desde o recebimento do material de construção até a instalação do tanque de carga sobre o chassi do veículo. Quando for reforma ou reparo, confere a identificação do equipamento, conforme: documentação do equipamento, CIPP, chapa de identificação do equipamento (na qual contém o número do Inmetro), placa do fabricante do tanque, placas de identificação e de inspeção do Inmetro, afixadas no suporte porta-placas. Inexistindo as placas de identificação e de inspeção, ou somente uma delas, a inspeção não deve ser realizada, exceto quando for inspeção na construção, cabendo ao proprietário, do equipamento, rastrear o mesmo para identificação do seu número junto ao Inmetro e as placas com os OIA-PP (OIC).

5.2.1 Para a inspeção do equipamento, no caso de reforma ou reparo, além do documento de descontaminação, deve ser apresentado o livro de registros (data book) deste tanque de carga, o qual deve ser elaborado e preparado durante a construção do mesmo, contendo, no mínimo, os dados técnicos relacionados abaixo:

a) folha de especificação do equipamento;

b) especificação dos materiais e acessórios usados;

c) certificados de ensaios efetuados com os materiais;

d) certificados dos ensaios com acessórios, instrumentos e válvulas, com indicação do procedimento usado;

e) certificado de qualificação para procedimentos de projetos e ensaios, quando aplicável;

f) relatório da inspeção para liberação do equipamento;

g) exames, ensaios e relatórios de END, quando aplicável.

5.2.2 A placa do fabricante e as placas do Inmetro (de identificação e de inspeção) não devem estar distanciadas uma das outras mais do que 10cm. Sempre localizadas na parte dianteira do equipamento, do lado do condutor do veículo rodoviário e abaixo do eixo longitudinal médio do equipamento, todas afixadas em um suporte porta placas, projetado e dimensionado pelo fabricante do equipamento.

5.3 Antes de iniciar a inspeção, no caso de reforma ou reparo, o CIPP deve ser apresentado e recolhido pelo inspetor, devendo ser anexado ao relatório de inspeção, exceto quando for inspeção na construção.

5.4 O inspetor deve possuir e utilizar os EPI, conforme descritos no Anexo A.

5.5 A inspeção deve ser efetuada com o veículo com a sua massa em ordem de marcha, devendo o mesmo estar limpo e sem as calotas das rodas. O inspetor pode solicitar, quando necessário, que o veículo e equipamento sejam lavados.

5.6 Para a realização da inspeção, quando for reforma ou reparo, o equipamento instalado no próprio veículo ou em veículo combinado, deve estar vazio, limpo (lavado) e descontaminado. A via original do certificado de descontaminação deve ser apresentada antes da inspeção e ser anexada ao relatório de inspeção.

Nota: O certificado de descontaminação deve ser emitido por descontaminador registrado no Inmetro (RTQ – Registro de Descontaminador de Equipamentos para Transporte de Produtos Perigosos).

5.7 Antes de executar qualquer reparo ou reforma em um equipamento, o seu proprietário deve notificar e solicitar acompanhamento de inspeção a um OIA-PP (OIC).

Nota: Antes de iniciar o serviço a empresa reparadora ou reformadora do equipamento deve apresentar um procedimento de reparo ou reforma ao OIA-PP (OIC), que deverá ser avaliado.

5.8 Nos casos em que o equipamento for submetido a reparo ou reforma, o inspetor do OIA-PP (OIC) deve acompanhar o processo, desde o seu início até a sua conclusão, conforme os requisitos estabelecidos neste RTQ e no RTQ 1i.

5.8.1 Não são permitidos reparos no corpo do equipamento, através de sobreposições de chapas.

5.8.2 As características construtivas estruturais do equipamento devem atender ao disposto neste RTQ, e serem mantidas durante toda sua vida útil.

5.9 O porta-placas, quando existir, deve estar em condições que permita a adequada fixação das placas (rótulo de risco e painel de segurança), conforme a norma ABNT NBR 7500.

5.10 Não é permitido o transporte de toras de madeira, cilindros e outros, sobre o equipamento.

5.11 Só é permitida a instalação de dispositivos operacionais que se projetam além da superfície na metade superior do equipamento, desde que devidamente protegido e com aprovação do OIA-PP (OIC).

5.12 Os prazos de validade da inspeção, em função do tempo de construção do equipamento, estão estabelecidos na lista de grupos de produtos perigosos do Inmetro.

5.12.1 O prazo da inspeção pode ser reduzido, caso sejam evidenciadas irregularidades no equipamento ou perda de espessura por taxa de corrosão acentuada, por critérios técnicos prescritos neste RTQ.

5.13 Documentação

5.13.1 O fabricante do equipamento deve manter durante 5 (cinco) anos em condições de consulta por terceiros, quando solicitado, todos os registros referentes à construção, como a saber:

a) projeto do equipamento a construir;

b) memória de cálculo;

c) especificação dos materiais e acessórios usados (chapas e consumíveis de soldagem);

d) certificados de ensaio efetuados com os materiais, quando não houver certificado de origem rastreável;

e) certificados dos ensaios com acessórios, instrumentos e válvulas, com indicação do procedimento usado;

f) procedimentos de soldagem e certificados de qualificação de soldadores e operadores de soldagem, quando aplicável;

g) relatório da inspeção para liberação do tanque de carga;

h) filmes radiográficos e relatórios de END, quando aplicável.

5.13.2 O fabricante deve fornecer ao cliente cópia dos seguintes documentos:

a) folha de especificação do equipamento;

b) os descritos no item 5.13.1 (c, d, e, f, g, h);

c) os documentos da inspeção para emissão do CIPP do equipamento.

5.14 Placa de identificação do fabricante

O fabricante do equipamento deve afixar na lateral esquerda dianteira do mesmo, após a sua aprovação, uma placa de identificação do fabricante, fabricada e gravada em material resistente às intempéries, e contendo, no mínimo, as seguintes inscrições:

a) identificação do fabricante;

b) número de série de fabricação;

c) data de fabricação (mês e ano);

d) normas de fabricação;

e) grupos apto a transportar gás cloro liquefeito – grupo 1;

f) capacidade geométrica (m³) ou (l);

g) espessura mínima admissível de projeto: calotas e costado (mm);

h) espessura original: calotas e costado (mm);

i) tara do veículo (kg) ou (t);

j) tara do tanque (kg) ou (t);

k) pressão máxima de operação (kPa);

l) pressão de ensaio hidrostático (kPa);

m) abertura da válvula de segurança (kPa);

n) temperatura de operação (ºC);

o) alívio de tensões;

p) inspeção;

q) radiografia total.

5.15 Chapa de identificação do equipamento

Deve ser afixada uma chapa de dimensões 40 x 130mm, de espessura mínima de 2mm, em aço inoxidável, deve ser afixada por solda em todo o seu perímetro no primeiro berço de apoio dianteiro do equipamento ou na ausência do berço afixar na longarina do seu chassi, do lado do condutor do veículo. Sobre esta chapa deve ser gravado de modo indelével, de preferência em baixo relevo, o número Inmetro do equipamento fornecido pelo OIA-PP (OIC), cada número deve ter no mínimo 8 mm de altura.

Nota: Em alguns casos a chapa de identificação do equipamento pode estar soldada junto à proteção contra tombamento do domo, na parte superior. (só para o RTQ 1c).

5.16 O equipamento que sofrer acidente ou avaria por fogo, independentemente da extensão dos danos, ou qualquer tipo de reparo ou modificação estrutural / dimensional deve ser retirado imediatamente de circulação, para os devidos reparos e posterior inspeção. Quando o equipamento for transferido de um chassi para outro ou removido e reposicionado no mesmo chassi, o mesmo deve ser novamente inspecionado. O CIPP, nestes casos, deve ser recolhido e cancelado.

5.17 O equipamento que em fiscalização rodoviária apresentar irregularidades que comprometam a segurança, deve ter o CIPP apreendido, perdendo o mesmo a sua validade. Depois de corrigidas as irregularidades, o equipamento deve ser inspecionado para que seja emitido um novo CIPP.

5.18 As irregularidades constatadas na inspeção devem ser devidamente corrigidas e o equipamento deve ser submetido a reinspeção para que o CIPP seja emitido.

5.19 O OIA-PP (OIC) deve realizar o registro fotográfico do equipamento, em todas as inspeções, como também na realização de reparos e reformas, de forma que permita quando posicionado no LI, a visualização da traseira do equipamento, com uma das laterais do mesmo, evidenciando claramente: o código temporal, a placa de licença, a identificação da data (dia / mês / ano) da realização da inspeção, o nome do OIA-PP (OIC), o seu número de acreditação, o número de identificação do LI e a tampa da boca de visita aberta, quando esta for visível.

5.19.1 Os registros fotográficos devem ser feitos com câmara fotográfica analógica e as suas fotografias devem ser ampliadas em tamanho contato (index) ou em outro tamanho ou gravadas em CD ou DVD, e apresentadas ao Inmetro nas auditorias ou quando solicitadas. Os filmes fotográficos devem ser codificados, guardados e preservados em local adequado, conforme procedimento específico do OIA-PP (OIC). As fotografias podem ser coloridas ou em preto e branco.

5.19.2 Regra para utilização do código temporal

O código temporal é baseado nos resultados da Loteria Federal do Brasil, através das extrações realizadas aos sábados.

O número utilizado é aquele que coincide, na mesma ordem, com os últimos algarismos dos cinco primeiros prêmios da extração da Loteria Federal do Brasil, iniciando-se no primeiro prêmio e terminando no último, conforme o exemplo a seguir:

Resultado do sorteio da loteria de sábado: 1º (64.126), 2º (13.020), 3º (40.591), 4º (23.086) e 5º (12.379). O código temporal deste exemplo é 60.169 que deve ser utilizado no período imediato ao sábado (de segunda-feira a sábado).

Nota: Não havendo extração da Loteria Federal do Brasil, em qualquer sábado, o código temporal utilizado deve ser aquele do último sorteio, até a sua regularização.

5.20 O OIA-PP deve realizar a impressão de 02 (dois) decalques do número do chassi do equipamento, e no caso da aprovação da inspeção, os decalques devem ser colados nas 1ª e 2ª vias do CIPP, de acordo com o RTQ – Instrução para Preenchimento de Registros de Inspeção da Área de Produtos Perigosos.

5.21 A inspeção do equipamento deve ser realizada no local da construção ou da reforma ou do reparo.

5.22 É obrigatória a utilização de acessórios certificados no âmbito do SBAC, quando aplicável.

5.22.1 Entende-se por acessórios: válvula, tampa, quinta-roda, pino-rei, e outros.

5.23 A inspeção não deve ser realizada quando:

a) não forem apresentados os documentos necessários mencionados neste RTQ;

b) o equipamento não for rastreado, conforme item 5.2;

c) o equipamento não estiver devidamente limpo e descontaminado;

d) o equipamento não atender às condições exigidas.

5.24 A critério do Inmetro, o fabricante ou proprietário do equipamento deve prestar informações sobre a execução de reparos ou reformas do mesmo, de qualquer natureza.

5.25 O responsável pelo equipamento pode acompanhar a inspeção sem prejuízo da mesma.

6. REQUISITOS PARA A CONSTRUÇÃO DO EQUIPAMENTO

6.1 Requisitos gerais

6.1.1 O equipamento deve ser construído em atendimento ao prescrito no Código ASME, de fabricação soldada ou sem costura, ou a combinação de ambos os processos. As técnicas de construção e montagem devem atender aos procedimentos recomendados pelo Código ASME Seção V, Seção VIII – Divisão I e Seção IX, e ainda Código CFR – DOT parte 49.

6.1.2 A pressão de cálculo para os equipamentos não pode, em hipótese alguma, ser inferior a 1,55 MPa efetivos (225 psig ou 16 bar), respeitada a espessura mínima referente a cada caso.

6.1.3 O equipamento deve ser revestido externamente com uma chapa de aço.

6.1.4 O equipamento deve ter isolamento térmico com espessura suficiente para garantir que a total condutância de calor não seja maior que 0,391 kcal/m2.h.oC (0,08 btu/ft2.h.ºF). A condutância deve ser determinada a 15,6 ºC (60 ºF). O material utilizado para o isolamento térmico pode ser de espuma rígida de poliuretano com espessura mínima de 100 mm (4pol) ou fibra cerâmica (fiberglass) com espessura mínima de 50mm (2“) e com densidade mínima de 4 libras/pé cúbico.